Odlewanie piaskowe

Co to jest odlewanie w piasku?

Odlewanie piaskowe odnosi się do metody odlewania, w której odlewy są wytwarzane w formach piaskowych. Odlewy ze stali, żelaza i większości stopów metali nieżelaznych można otrzymać metodami odlewania piaskowego. Ponieważ materiały modelowe stosowane w odlewach piaskowych są tanie i łatwe do uzyskania, a formy są łatwe w produkcji, można je przystosować do produkcji jednostkowej, seryjnej oraz masowej produkcji odlewów. Od dawna jest to podstawowy proces w produkcji odlewów.

Podstawowymi surowcami do wykonywania form piaskowych są piasek odlewniczy oraz spoiwo piaskowe. Najczęściej stosowanym piaskiem formierskim jest piasek krzemionkowy. Gdy działanie piasku krzemionkowego w wysokich temperaturach nie spełnia wymagań użytkowania, stosuje się specjalny piasek, taki jak piasek cyrkonowy, piasek chromitowy i piasek korundowy. Aby wykończona forma piaskowa i rdzeń miały pewną wytrzymałość i nie ulegały deformacji ani uszkodzeniu podczas manipulowania, formowania i wylewania ciekłego metalu, na ogół konieczne jest dodanie spoiwa piasku do odlewu, aby związać luźne cząstki piasku w celu utworzenia piasek. Najczęściej stosowanym spoiwem do mas formierskich jest glina, a jako spoiwa do mas formierskich można również stosować różne oleje schnące lub oleje półschnące, rozpuszczalne w wodzie krzemiany lub fosforany oraz różne żywice syntetyczne. Zewnętrzne formy piaskowe stosowane do odlewania w piasku dzielą się na trzy typy: gliniasty zielony piasek, suchy piasek gliniasty i piasek utwardzany chemicznie zgodnie ze spoiwem użytym w piasku i sposobem, w jaki buduje jego wytrzymałość.

Glina Mokry Piasek

Głównym spoiwem do masy formierskiej jest glina i odpowiednia ilość wody. Po utworzeniu piasku łączy się go bezpośrednio i wylewa na mokro. Odlewanie na mokro ma długą historię i jest szeroko stosowane. Wytrzymałość piasku zielonego zależy od zaczynu gliny powstałego przez zmieszanie gliny i wody w określonej proporcji. Po wymieszaniu masa formierska ma określoną wytrzymałość. Po wbiciu do formy piaskowej może spełnić wymagania formowania i odlewania. Dlatego ilość gliny i wilgoć w masie formierskiej są bardzo ważnymi czynnikami procesu.

Metoda odlewania, w której piasek formierski i piasek rdzeniowy są używane jako materiały do formowania do wykonania formy, a ciekły metal jest wypełniany formą pod wpływem siły grawitacji w celu wytworzenia odlewu. Odlewy ze stali, żelaza i większości stopów metali nieżelaznych można otrzymać metodami odlewania piaskowego. Ponieważ materiały formierskie stosowane w odlewach piaskowych są tanie i łatwe do uzyskania, a formy są łatwe w produkcji, można je przystosować do produkcji jednostkowej, seryjnej oraz masowej produkcji odlewów. Od dawna jest to podstawowy proces w produkcji odlewów.

Forma stosowana do odlewania w piasku składa się na ogół z kombinacji zewnętrznej formy piaskowej i rdzenia. W celu poprawy jakości powierzchni odlewów często na powierzchnię formy piaskowej i rdzenia nakłada się warstwę farby. Głównymi składnikami powłoki są materiały proszkowe i spoiwa o wysokiej ogniotrwałości i dobrej stabilności chemicznej w wysokich temperaturach. Dodatkowo dodawany jest nośnik (woda lub inne rozpuszczalniki) oraz różne dodatki ułatwiające aplikację.

Zalety odlewania w glinie w kolorze zielonym to:

- - Glina jest bogata w surowce i ma niską cenę.

- - Większość zużytego mokrego piasku gliniastego można poddać recyklingowi i ponownie wykorzystać po odpowiednim przygotowaniu piasku.

- - Cykl wykonania formy jest krótki, a wydajność pracy wysoka.

- - Zmieszana masa formierska może być używana przez długi czas.

- - Po uderzeniu forma piaskowa nadal może tolerować niewielkie odkształcenia bez uszkodzenia, co jest bardzo korzystne dla rysowania i ustawiania rdzenia.

Słabość to:

- - Aby pokryć lepką zawiesinę gliny na powierzchni ziaren piasku podczas mieszania piasku, wymagane jest urządzenie do mieszania piasku o dużej mocy z funkcją ugniatania, w przeciwnym razie niemożliwe jest uzyskanie dobrej jakości piasku.

- - Ponieważ masa formierska po wymieszaniu ma bardzo dużą wytrzymałość, masa formierska nie jest łatwa do płynięcia podczas modelowania i jest trudna do ubijania. Jest to pracochłonne i wymagające pewnych umiejętności przy modelowaniu ręcznym, a sprzęt jest skomplikowany i ogromny przy modelowaniu maszynowym.

- - Sztywność formy nie jest wysoka, a dokładność wymiarowa odlewu jest słaba.

- - Odlewy są podatne na wady, takie jak wypłukiwanie piasku, wtrącenia piasku i pory.

Formy z suchego piasku glinianego mają nieco wyższą zawartość wilgoci mokrej niż te używane do produkcji tej formy piaskowej.

Rdzeń gliniasty to prosty rdzeń wykonany z piasku gliniastego.

Suchy piasek z gliny

Wilgotność mokrej masy formierskiej użytej do wykonania tej formy piaskowej jest nieco wyższa niż mokrej masy formierskiej. Po wykonaniu formy piaskowej powierzchnię wnęki należy pokryć farbą ogniotrwałą, a następnie umieścić w suszarce do wyschnięcia, a po ostygnięciu można ją formować i wylewać. Suszenie glinianych form piaskowych zajmuje dużo czasu, zużywa dużo paliwa, a formy piaskowe łatwo ulegają deformacji podczas procesu suszenia, co wpływa na dokładność odlewów. Formy do suchego piasku glinianego są zwykle używane do wykonywania odlewów stalowych i większych odlewów żeliwnych. Ponieważ piasek utwardzony chemicznie jest szeroko stosowany, eliminowano suche rodzaje piasku.

Piasek utwardzany chemicznie

Masa formierska stosowana w tego typu masach nazywana jest piaskiem utwardzonym chemicznie. Spoiwo jest ogólnie substancją, która może polimeryzować cząsteczki i stać się trójwymiarową strukturą pod wpływem utwardzacza, a powszechnie stosuje się różne żywice syntetyczne i szkło wodne. Zasadniczo istnieją 3 sposoby utwardzania chemicznego.

- - Samoutwardzalny: Spoiwo i utwardzacz są dodawane podczas mieszania piasku. Po wykonaniu formy piaskowej lub rdzenia, spoiwo reaguje pod wpływem utwardzacza, powodując samoistne utwardzenie formy piaskowej lub rdzenia. Metoda samoutwardzalna stosowana jest głównie do modelowania, ale jest również wykorzystywana do wytwarzania większych rdzeni lub rdzeni z małych partii produkcyjnych.

- - Utwardzanie w aerozolu: Dodaj spoiwo i inne dodatki pomocnicze podczas mieszania piasku, bez wcześniejszego dodawania utwardzacza. Po wymodelowaniu lub wykonaniu rdzenia, wdmuchnij utwardzacz gazowy lub utwardzacz ciekły rozpylony w nośniku gazu, aby rozproszyć go w formie piaskowej lub rdzeniu i spowodować stwardnienie formy piaskowej. Metoda hartowania w aerozolu jest stosowana głównie do wytwarzania rdzeni, a czasami jest wykorzystywana do wytwarzania małych form piaskowych.

- - Hartowanie cieplne: Dodaj spoiwo i utajony utwardzacz, który nie działa w temperaturze pokojowej podczas mieszania piasku. Po wykonaniu formy piaskowej lub rdzenia jest ona podgrzewana. W tym czasie utajony utwardzacz reaguje z pewnymi składnikami spoiwa, tworząc skuteczny utwardzacz, który może utwardzić spoiwo, utwardzając w ten sposób formę piaskową lub rdzeń. Metoda hartowania na gorąco jest stosowana głównie do wytwarzania rdzeni oprócz wytwarzania małych cienkowarstwowych form piaskowych.

Historia warsztatu odlewania piasku Minghe

Warsztat odlewniczy Minghe Sand został dodany w 2005 z dodatkiem mieszalnika piasku przybrzeżnego z ciągłym mieszalnikiem piasku. Odlewanie piaskowe jest świetnym uzupełnieniem Gumowej Formy Gipsowej, procesu, na którym firma została założona. Odlewanie piaskowe stanowi obecnie około połowy naszej działalności odlewniczej.

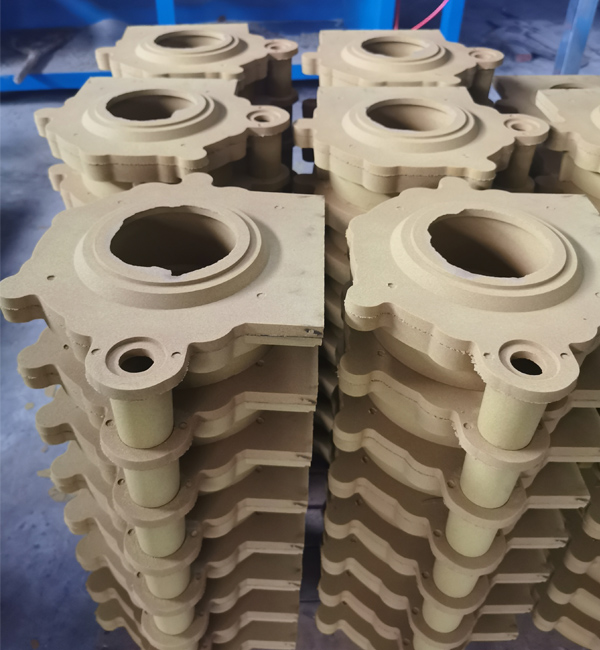

In 2016, Minghe Casting znacznie rozszerzyło linię odlewania piasku, dodając większy ciągły mieszalnik piasku z podwójnym lejem, zautomatyzowanym sterowaniem i mechanicznym odzyskiem. Pozwala to firmie Minghe Casting na przejście od niskiej ilości wysokiej jakości do ilości produkcyjnych, przy jednoczesnym zachowaniu wysokiej jakości wymaganej przez rynek. Inwestycja stanowi również zobowiązanie Prototype Casting do zminimalizowania jego wpływu na zużycie zasobów naturalnych, w szczególności piasku krzemionkowego używanego do odlewania w piasku. Ze względu na rynki wtórne dla piasku z odzysku oraz możliwość ponownego wykorzystania 80% piasku w procesie, odpady piasku na składowiska zostaną całkowicie wyeliminowane!!!

Warsztat odlewania piasku Minghe ma około 8000 metrów kwadratowych. Niezależnie od tego, czy Twój projekt odlewniczy jest mały, czy duży, możemy zapewnić Ci dobry czas realizacji i dobrą jakość. W naszej odlewni eksportuje się ponad 60% części odlewanych z aluminium. Mamy więc duże doświadczenie dla Twoich projektów.

Korzyści z procesu odlewania piaskowego

Funkcje odlewania inwestycyjnego można podsumować w następujący sposób:

- – Odporne na zużycie części kruszarek do odlewów piaskowych są nadal bardzo popularne w Chinach, takie jak płyty szczękowe, młoty wysokochromowe, ściany kruszące, ściany toczenia zaprawy itp., ponieważ w wyposażeniu kruszarki, jako stosunkowo duży odlew odporny na zużycie , Relatywnie rzecz biorąc, dokładność nie jest zbyt wysoka. Zwłaszcza w przypadku szczęk, gotowe produkty prawie nie są polerowane przez tokarkę. Popękana ściana, tocząca się ściana zaprawy, powłoka rolki i tym podobne wymagają tylko polerowania na tokarce, dlatego szczególnie nadaje się do odlewania w piasku. Ponieważ odporne na zużycie części szczęk do odlewania w piasku, młotki o wysokiej zawartości chromu, popękane ściany, toczące się ściany z zaprawy murarskiej, powłoki walców itp., te urządzenia do kruszenia są o ponad 20% trwalsze niż inne produkty, takie jak odlewanie pianką traconą.

- – Odlewanie piaskowe to rodzaj procesu odlewania. Forma odlewnicza stosowana w odlewaniu piaskowym składa się na ogół z zewnętrznej formy piaskowej i rdzenia. Ponieważ materiały formierskie stosowane w odlewach piaskowych są tanie i łatwe do uzyskania, a formy są łatwe w produkcji, można je przystosować do produkcji jednostkowej, seryjnej oraz masowej produkcji odlewów. Od dawna jest to podstawowy proces w produkcji odlewów. Obecnie, na całym świecie, przy produkcji wszystkich odlewów, 60 do 70% odlewów jest wytwarzanych za pomocą form piaskowych, a około 70% z nich jest produkowanych za pomocą form piaskowych glinianych.

- - niska cena

- – Prosty proces produkcji

- – Krótki cykl produkcyjny

- – Dlatego odlewy, takie jak bloki cylindrów silników samochodowych, głowice cylindrów, wały korbowe itp., są produkowane w procesie glinianym zielonym piaskiem. Gdy typ mokry nie spełnia wymagań, rozważ użycie piasku gliniastego suchego, piasku suchego lub innych rodzajów piasku. Masa odlewów wykonanych z gliniastego piasku zielonego może wahać się od kilku do kilkudziesięciu kilogramów, natomiast odlewy z suchej gliny mogą ważyć kilkadziesiąt ton.

Proces produkcji sprzętu Minghe z odlewania piaskowego

Podstawowy proces odlewania w piasku Minghe Casting składa się z następujących kroków:

- Etap mieszania piasku: Przygotowując masę formierską i rdzeniową do modelowania, zwykle używaj mieszadła do piasku, aby umieścić starą mapę i odpowiednią ilość gliny do wymieszania.

- Etap tworzenia form: Wykonaj formy i rdzennice zgodnie z rysunkami części. Ogólnie rzecz biorąc, pojedynczy element może być wykonany z form drewnianych, produkcja masowa może być wykorzystywana do wytwarzania form z tworzyw sztucznych lub form metalowych (powszechnie znanych jako formy żelazne lub formy stalowe), a odlewy na dużą skalę mogą być wykorzystywane do wytwarzania płyt modelowych. Teraz formy są w zasadzie maszynami do grawerowania, więc cykl produkcyjny jest znacznie skrócony, a wykonanie formy zajmuje zwykle od 2 do 10 dni.

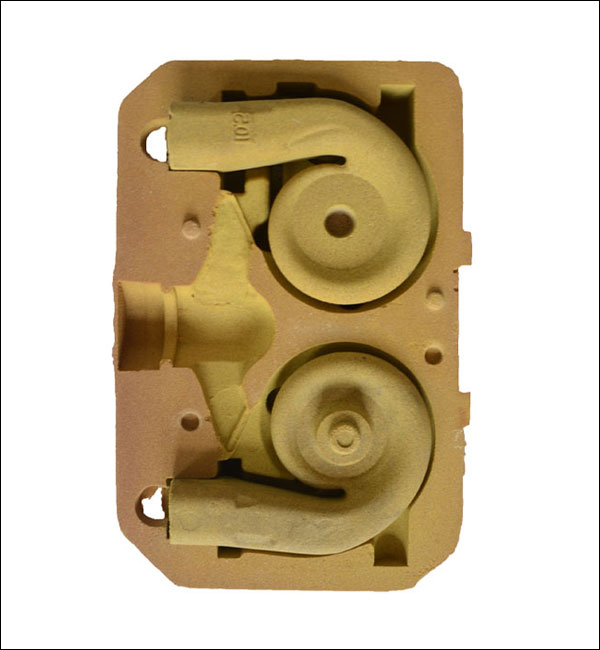

- Etap modelowania (tworzenia rdzenia): w tym modelowanie (uformowanie wnęki odlewu za pomocą masy formierskiej), wykonanie rdzenia (uformowanie wewnętrznego kształtu odlewu) oraz dopasowanie formy (włożenie rdzenia do gniazda i zamknięcie górnej i dolnej kolby) ). Modelowanie jest kluczowym ogniwem w castingu.

- Etap topienia: Zgodnie z wymaganym składem metalu skład chemiczny jest dopasowany, a odpowiedni piec do topienia jest wybierany do stopienia materiału stopowego w celu utworzenia kwalifikowanej ciekłej cieczy metalowej (w tym kwalifikowanego składu i kwalifikowanej temperatury). Do wytapiania używa się na ogół żeliwiaków lub pieców elektrycznych (ze względu na wymogi ochrony środowiska, żeliwiaki są obecnie zasadniczo zakazane, a zasadniczo stosuje się piece elektryczne).

- Etap odlewania: Użyj kadzi, aby wlać roztopione żelazo z pieca elektrycznego do gotowej formy. Należy zwrócić uwagę na szybkość wlewania roztopionego żelaza, aby roztopione żelazo wypełniło całą wnękę. Ponadto wlewanie stopionego żelaza jest bardziej niebezpieczne, dlatego zwracaj uwagę na bezpieczeństwo!

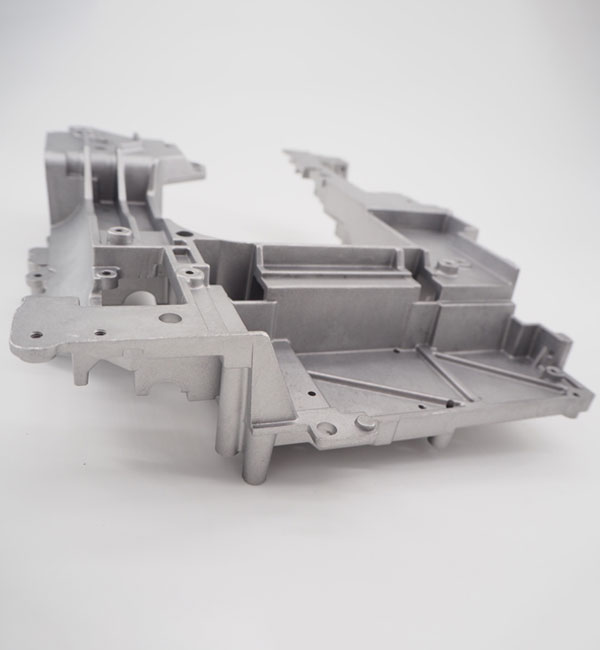

- Etap czyszczenia: Po wylaniu i odczekaniu na zestalenie się stopionego metalu, weź młotek, aby zdjąć zastawkę i strząsnąć piasek z odlewu, a następnie użyj piaskarki do piaskowania, aby powierzchnia odlewu wyglądała na bardzo czystą! Dla odlewów, które nie są ściśle wymagane Po kontroli jest w zasadzie gotowy do opuszczenia fabryki.

- Przetwarzanie odlewania: W przypadku niektórych odlewów o specjalnych wymaganiach lub niektórych odlewów, które nie mogą spełnić wymagań, może być wymagana prosta obróbka. Generalnie do obróbki i polerowania używa się ściernicy lub szlifierki w celu usunięcia zadziorów i wygładzenia odlewów.

- Kontrola odlewania: Kontrola odlewów jest zwykle w trakcie czyszczenia lub przetwarzania, a osoby niewykwalifikowane są zwykle wykrywane. Jednak niektóre odlewy mają indywidualne wymagania i wymagają ponownej kontroli. Na przykład niektóre odlewy wymagają włożenia 5-centymetrowego wałka do środkowego otworu, więc musisz wziąć 5-centymetrowy wałek i wypróbować go.

Po powyższych 8 krokach odlew jest zasadniczo formowany. W przypadku odlewów wymagających dużej precyzji wymagana jest obróbka skrawaniem.

| Rozwój i projektowanie form ▶ |

| Piasek Mxing Stage ▶ |

| Kontrola utraconego wosku ▶ |

| Drzewo grupy wosków▶ |

| Krzemionkowa powłoka zolowa . ▶ |

| Wzmocnienie ze szkła wodnego▶ |

| Odparowywanie parowe ▶ |

| Pieczenie-Nalewanie▶ |

| Usuń szlifowanie bramy ▶ |

| Pusty Pozytywny▶ |

| Kompletne odlewy precyzyjne▶ |

| Pakuj i wysyłaj▶ |

Studia przypadków Minghe dotyczące odlewania piaskowego

Usługi produkcyjne Minghe Casting są dostępne zarówno w przypadku projektowania do rzeczywistości, jak i nisko- i wielkoseryjnej produkcji części odlewanych ciśnieniowo, odlewów piaskowych, części odlewniczych inwestycyjnych, części odlewanych z metalu, części odlewanych z pianki i innych.

Idź, aby wyświetlić więcej studiów przypadków części odlewniczych >>>

Wybierz najlepszego dostawcę odlewów piaskowych

Obecnie nasze części do odlewów piaskowych są eksportowane do Ameryki, Kanady, Australii, Wielkiej Brytanii, Niemiec, Francji, Południowej Afryki i wielu innych krajów na całym świecie. Posiadamy certyfikat ISO9001-2015, a także certyfikat SGS.

Nasza niestandardowa usługa produkcji odlewów piaskowych zapewnia trwałe i niedrogie odlewy, które spełniają Twoje specyfikacje dla branży motoryzacyjnej, medycznej, lotniczej, elektronicznej, spożywczej, budowlanej, bezpieczeństwa, morskiej i innych. Szybko wyślij zapytanie lub prześlij rysunki, aby otrzymać bezpłatną wycenę w jak najkrótszym czasie. Skontaktuj się z nami lub wyślij e-mail sprzedaz@hmminghe.com aby zobaczyć, jak nasi ludzie, sprzęt i oprzyrządowanie mogą zapewnić najlepszą jakość za najlepszą cenę dla Twojego projektu odlewania w piasku.

Świadczymy usługi odlewnicze obejmują:

Usługi odlewnicze Minghe pracujące z odlewaniem piaskowym, odlewaniem metali, odlewaniem traconej pianki inwestycyjnej i nie tylko.

Odlewanie piaskowe

Odlewanie piaskowe to tradycyjny proces odlewania, który wykorzystuje piasek jako główny materiał modelarski do wykonywania form. Odlewanie grawitacyjne jest zwykle stosowane do form piaskowych, a odlewanie niskociśnieniowe, odlewanie odśrodkowe i inne procesy mogą być również stosowane, gdy istnieją specjalne wymagania. Odlewanie piaskowe ma szeroki zakres adaptacji, można stosować małe kawałki, duże kawałki, proste kawałki, złożone kawałki, pojedyncze kawałki i duże ilości.

Trwałe odlewanie form

Trwałe odlewanie form mają długą żywotność i wysoką wydajność produkcji, mają nie tylko dobrą dokładność wymiarową i gładką powierzchnię, ale także mają wyższą wytrzymałość niż odlewy piaskowe i są mniej podatne na uszkodzenia podczas wlewania tego samego stopionego metalu. Dlatego w masowej produkcji średnich i małych odlewów z metali nieżelaznych, o ile temperatura topnienia materiału odlewniczego nie jest zbyt wysoka, generalnie preferuje się odlewanie metali.

Castingi inwestycyjne

Największą zaletą casting inwestycyjny jest to, że ponieważ odlewy inwestycyjne mają wysoką dokładność wymiarową i wykończenie powierzchni, mogą zmniejszyć prace obróbkowe, ale pozostawiają niewielki naddatek na obróbkę części o wyższych wymaganiach. Widać, że zastosowanie metody odlewania metodą traconego wosku może zaoszczędzić wiele sprzętu do obrabiarek i roboczogodzin obróbki, a także znacznie zaoszczędzić surowce metalowe.

Utracone odlewanie pianki

Utracone odlewanie pianki polega na łączeniu modeli parafinowych lub piankowych podobnych do wielkości i kształtu odlewu w klastry modelowe. Po szczotkowaniu i wysuszeniu powłok ogniotrwałych są one zakopywane w suchym piasku kwarcowym w celu modelowania drgań i wylewane pod podciśnieniem w celu zgazowania modelu. , Ciekły metal zajmuje pozycję modelu i po zastygnięciu i schłodzeniu tworzy nową metodę odlewania.

Die Casting

Odlewanie ciśnieniowe to proces odlewania metalu, który charakteryzuje się przyłożeniem wysokiego ciśnienia do stopionego metalu za pomocą wnęki formy. Formy są zwykle wykonane ze stopów o wyższej wytrzymałości, a proces ten jest nieco podobny do formowania wtryskowego. Większość odlewów nie zawiera żelaza, np. stopów cynku, miedzi, aluminium, magnezu, ołowiu, cyny i ołowiu z cyną oraz ich stopów. Minghe jest liderem w Chinach usługa odlewania ciśnieniowego od 1995.

Odlewanie odśrodkowe

Odlewanie odśrodkowe to technika i metoda wtryskiwania ciekłego metalu do szybkoobrotowej formy obrotowej, dzięki której ciekły metal jest ruchem odśrodkowym wypełniającym formę i formującym odlew. Dzięki ruchowi odśrodkowemu ciekły metal może dobrze wypełniać formę w kierunku promieniowym i tworzyć swobodną powierzchnię odlewu; wpływa na proces krystalizacji metalu, poprawiając w ten sposób właściwości mechaniczne i fizyczne odlewu.

Odlewanie niskociśnieniowe

Odlewanie niskociśnieniowe oznacza, że forma jest zazwyczaj umieszczona nad szczelnie zamkniętym tyglem, a sprężone powietrze jest wprowadzane do tygla, aby wytworzyć niskie ciśnienie (0.06–0.15 MPa) na powierzchni stopionego metalu, tak że stopiony metal unosi się z rury wznośnej do napełnić formę i kontrolować Metoda odlewania zestalonego. Ta metoda odlewania ma dobre podawanie i gęstą strukturę, łatwe odlewanie dużych cienkościennych złożonych odlewów, brak pionów i stopień odzysku metalu wynoszący 95%. Brak zanieczyszczeń, łatwa do zrealizowania automatyzacja.