Środki ostrożności związane z technologią Cold Box

1Za pomocą płuczki aminokwasowej do oczyszczania spalin

Dodaj kwas siarkowy do czystej płuczki. Jeśli stosuje się trietyloaminę, roztwór musi zawierać 23% kwasu siarkowego. Jeżeli roztwór ma być przygotowany w płuczce, najpierw należy dodać wodę, a następnie powoli dodawać stężony kwas siarkowy. Powinno nastąpić dobre wymieszanie, reakcja egzotermiczna.

Jeśli ilość roztworu w płuczce zmniejszy się z powodu parowania, wystarczy dodać wodę, aby utrzymać poziom cieczy. (Lub użyj około 80% kwasu fosforowego do neutralizacji).

Wartość pH cieczy należy często sprawdzać. Gdy pH jest wyższe niż 4.5, kwas jest odpadem. Należy wylać roztwór w całej płuczce i dodać nowy roztwór. Jeśli czas jest za późno, możesz na chwilę dodać stężony kwas siarkowy.

2 Czas utwardzania rdzenia piaskowego jest zbyt długi

Masa rdzenia piaskowego i idealny czas utwardzania:

Rdzenie piaskowe o różnej masie mają różne czasy utwardzania z powodu niewystarczającego dostarczania amin z generatora amin. Rdzeń z piasku o grubości 14 cali (889 pikseli) ma taki sam czas twardnienia jak mały rdzeń z piasku.

Ciśnienie hartowania:

- Niskie ciśnienie: 2PSI-9PSI (0.0138Mpa-0.062Mpa),

- Wysokie ciśnienie: 15-30PSI (0.1 MPa-0.2 MPa).

Ogólnie, zwiększenie ilości aminy i zwiększenie ciśnienia oczyszczania rdzennicy znacznie skróci czas utwardzania.

Inne: System odpowietrzania rdzennicy musi odpowiadać całkowitej powierzchni odpowietrzania, proporcji obszarów wlotowych i wylotowych oraz równomierności odpowietrzania.

3 Rdzeń z piasku nie twardnieje podczas rozformowywania

W przypadku tych niehartowanych części zwykle konieczne jest wydłużenie czasu utwardzania; Zjawisko to polega na tym, że niektóre części rdzenia piasku nie przechodzą przez gaz aminowy. Metoda korekcyjna polega na wydłużeniu cyklu hartowania lub poprawie go według wyżej wymienionej metody.

Amina nie jest utrwalana przez rdzeń z nieutwardzonego piasku, a położenie nieutwardzonego rdzenia z lokalnego piasku przy nierównomiernym mieszaniu piasku jest zmienne. Jest to sposób na rozróżnienie dwóch przyczyn lokalnego nieutwardzonego rdzenia piaskowego.

4 Ilość trietyloaminy jest zbyt duża

Wśród nich (1) i (2) są dwa główne powody:

- (1) Kanał powietrzny rdzennicy jest nieprawidłowy, powodując zwarcie gazu w cieńszej części rdzenia.

- (2) Ciśnienie hartowania jest zbyt niskie, aby umożliwić dyfuzję katalizatora w strefie wlotowej i wciśnięcie go w każdy zakątek rdzenia.

- (3) Jeżeli obszar wylotowy w rdzennicy podzielonej poziomo jest większy niż obszar wlotowy, wystąpi również zwarcie gazu, powodujące przechodzenie gazu przez rdzeń z najmniejszym oporem, tworząc kanał zwarciowy. Zjawisko to można przezwyciężyć, stosując więcej katalizatorów. (Równowaga spalin podczas wydmuchu bocznego i wydmuchu bocznego nie jest bardzo ważna. Gdy ustawienie wylotu jest prawidłowe, opór piasku na gaz zapewni wystarczające ciśnienie wsteczne, nawet jeśli obszar wylotu jest większy niż obszar wlotu, gaz może być zdyspergowany).

- (4) Podciśnienie zastosowane po stronie wylotowej rdzennicy będzie dalej sprzyjać zwarciom i niewystarczającemu ciśnieniu rdzennicy. Chociaż celem zastosowania podciśnienia jest usunięcie katalizatora, to jednocześnie zmniejsza ono barierowe działanie masy formierskiej na przepływ powietrza. Zmniejsza to zdolność gazu aminowego do dyfuzji na bok. Strefa wydechowa powinna być kontrolowana w zakresie +1PSI (+0.006895Mpa) i -1PSI (-0.006895Mpa) podczas nadmuchu i wysokiego podciśnienia.

- (5) Przeciek powierzchni rozdzielającej lub przeciek między obszarem nadciśnienia powietrza wlotowego a rdzennicą. To samo zjawisko jest spowodowane wyciekiem spowodowanym przez słabe uszczelnienie portu nadmuchu powietrza rdzennicy piaskiem z nadmuchu bocznego. Katalizator, który przedostał się do powietrza, nie może zostać użyty do utwardzenia rdzenia. Wyciek nie tylko wpływa na normalne ciśnienie wnęki, ale także zanieczyszcza środowisko pracy.

5 Zapach trietyloaminy jest zbyt duży

- 1) Wyciek generatora;

- 2), wyciek oprzyrządowania;

- 3) Oczyść aminę pozostałą w rdzeniu po przedmuchaniu. Równomiernie utwardzony i równomiernie rozdmuchany rdzeń prawie nie ma wyczuwalnego zapachu aminy. Resztkowy zapach aminy jest po pierwsze spowodowany niewłaściwym wydechem rdzennicy, a po drugie ilość aminy jest duża i stosuje się niewielką ilość powietrza czyszczącego. Ten problem można rozwiązać, wydłużając czas czyszczenia i przedmuchiwania przed korektą oprzyrządowania.

6 form do zanurzania

„Tak zwane zanurzanie oznacza, że część żywicy pozostaje na rdzennicy. Tego zjawiska nie da się uniknąć dodając więcej środka antyadhezyjnego.

Z powodu:

Czynniki, które powodują niewystarczające zagęszczenie rdzenia z piasku, spowodują, że żywica pozostanie na rdzennicy, gdy rdzeń z piasku zostanie wyjęty z formy;

Gdy utwardzona warstwa nie jest wystarczająco gruba, a zastosowany wysokociśnieniowy gaz utwardzający trwa długo, warstwa żywicy zostanie przyklejona w pobliżu otworu wentylacyjnego i oddzielona od innych rdzeni piaskowych. Zjawisko to wystąpi w dowolnej formie powierzchni rozdzielającej. Powodem jest to, że nadmiar gazu utwardzającego przenosi żywicę w pobliże otworu wentylacyjnego;

Zjawisko przywierania pleśni związane jest ze składem cząstek piasku. Kiedy kształt cząstek piasku jest wielokątny, a nie okrągły, tendencja jest bardziej zwiększona. Żywica jest jednorodna na powierzchni okrągłych cząstek piasku, a w wklęsłych narożach wielokątnych cząstek piasku występuje nadmiar powłoki żywicy. Korek odpowietrzający jest zablokowany, dzięki czemu cała wewnętrzna wnęka rdzennicy jest połączona warstwą folii żywicznej. Zjawisko to jest bardzo powszechne. Rozwiązaniem jest oczyszczenie rdzennicy środkiem czyszczącym (lub czyszczenie suchym lodem). Zjawisko sklejania się formy związane jest również z odległością dyszy wtrysku piasku od miejsca uderzenia oraz ciśnieniem wtrysku piasku. Im bliższa odległość, tym większe ciśnienie wtrysku piasku i większa skłonność do sklejania się formy. Punkt uderzenia jest również najbardziej wrażliwą częścią pleśni”.

Rozwiązanie problemu plamienia pleśni:

- (1) Popraw skład żywicy i dodaj wewnętrzny środek antyadhezyjny;

- (2) Gdy jest już za późno na wymianę żywicy, przyklej przezroczystą taśmę do części rdzennicy, która łatwo przyklei się do formy. Ze względu na kąt zwilżania po przyklejeniu na przezroczystą taśmę nie będzie się kleić. Ta metoda jest prosta i łatwa do wykonania i jest natychmiastowa, ale to tylko rozwiązanie. Po strzelaniu piaskiem krawędź taśmy jest wypaczona, co daje nam realny pomysł na powlekanie formy pewnego rodzaju powłoką, aby rozwiązać problem przywierania do formy.

7 Wady jasnego węgla

Pan Li Chuanshi z China Foundry Association uważa: „Ten rodzaj defektu łatwo jest wystąpić po obu stronach pierwszego stopionego żelaza wchodzącego do wnęki, a także łatwo jest wystąpić w pobliżu wewnętrznej bramy. Występuje często z boku i nad przepływem cieczy. Jeżeli zastosowany system bramkowania wytwarza formę Jeżeli we wnęce wystąpią turbulencje, folię można spłukać w odlewie, tworząc podskórną kanapkę. Jeśli folia jest umieszczona pomiędzy dwoma strumieniami, może przebić się przez odlew i spowodować przeciek odlewu”. Wady na powierzchni odlewów, takie jak pęknięcia na poniższym zdjęciu, są jasnym węglem.

Środki zapobiegające defektom w jasnym węglu

Jeśli na odlewach zostaną znalezione jasne defekty węglowe, można podjąć pewne środki, aby zapobiec takim defektom w procesie, gdy niewygodne jest przejście na żywice o niższym indeksie jasnego węgla.

- (1) Zwiększenie temperatury nalewania może wzmocnić atmosferę utleniającą w formie podczas procesu napełniania i może skutecznie utlenić węglowodory wytwarzane w wyniku pirolizy, zmniejszając w ten sposób lub eliminując jasne defekty węgla. Eksperymenty wykazały, że tę wadę można całkowicie wyeliminować po podwyższeniu temperatury odlewania do 1480°C.

- (2) Zwiększenie szybkości wylewania i skrócenie czasu wylewania może zmniejszyć ilość pirolizy żywicy podczas procesu napełniania, skutecznie zmniejszając w ten sposób wytrącanie się jasnego filmu węglowego.

- (3) Zwiększ otwór wentylacyjny formy, aby rozładować produkt pirolizy żywicy, co może również skutecznie zmniejszyć jasną wadę węgla.

- (4) Dodanie czerwonego proszku żelaza (Fe2O3) 2% do piasku powierzchniowego może całkowicie wyeliminować jasną wadę węgla. Jednak po dodaniu 2% proszku żelazowoczerwonego do piasku żywicznego, wytrzymałość formy zostanie znacznie zmniejszona. Według doniesień zagranicznych badań, użycie siarczanu glinu zamiast proszku żelazowego wymaga jedynie 1% dodatku, aby osiągnąć ten sam efekt. W tym przypadku wpływ na wytrzymałość piasku żywicznego jest bardzo mały.”

8 Wysoka szybkość rdzenia złomu i uszkodzenia podczas przechowywania i transportu

- (1) Problem nachylenia formy;

- (2) Forma nie jest gładka;

- (3) Wytrzymałość początkowa (wytrzymałość z formy) jest zbyt niska;

- (4) Gęstość rdzenia piasku jest niska (luźny śrut nie jest stały) - wyreguluj śrut Ciśnienie piasku lub narzędzia korygujące, aby zachować równowagę między strzelaniem piaskiem a wydechem. Przy projektowaniu oprzyrządowania należy wziąć pod uwagę płynność zimnej masy rdzeniowej.

Niska twardość lokalnego miejsca jest często spowodowana niską gęstością tego miejsca, podczas gdy niska twardość całego rdzenia z piasku może być spowodowana niedostatecznym mieszaniem piasku rdzenia lub zbyt niskim ciśnieniem gazu w okresie utwardzania. Piasek rdzeniowy nie jest dobrze wymieszany lub mieszanie nie jest zakończone lub ilość żywicy jest niewielka lub zawartość wody w surowym piasku jest wysoka, zawartość wody w sprężonym powietrzu jest wysoka, temperatura piasku jest niższa niż 10 ℃, temperatura żywicy jest niska, lepkość jest wysoka, a rozdrobnienie piasku formierskiego jest niskie. Współczynnik kątowy, zawartość błota i zawartość drobnego proszku również mają wpływ na czynniki.

9 Żyłkowanie i spiekanie

Głównym powodem jest:

W temperaturze 573°C naprężenie rozprężne spowodowane zmianą fazy piasku kwarcowego i zmianą objętości spowodowało pękanie formy piaskowej lub rdzenia z piasku. Im bardziej skoncentrowany uziarnienie piasku kwarcowego, tym większe prawdopodobieństwo pękania rdzenia piasku. Im wyższa zawartość krzemionki w piasku kwarcowym, tym większe prawdopodobieństwo pękania rdzenia piasku. Tendencja do żyłkowania piasku kwarcowego o stosunkowo okrągłym kształcie ziarna i drobniejszym rozmiarze ziarna jest poważniejsza niż w przypadku piasku kwarcowego o wielokątnym kształcie ziarna i grubszym rozmiarze ziarna.

Stopiony metal wnika w pęknięcia, tworząc żyły. Temperatura granicy między rdzeniem piasku a stopionym żelazem jest wyższa niż temperatura solidusu żelaza. Będzie to kontynuowane, gdy tylko rozpocznie się infiltracja. Dopiero gdy krawędź natarcia infiltrującego stopionego żelaza zestala się, penetracja ustaje. Pęknięcia lub pory rdzenia piaskowego penetrują cały przekrój rdzenia, tworząc tzw. spiekanie rdzenia piaskowego, czyli mechaniczne szlifowanie typu infiltracji metalu. Fakty dowiodły, że tego rodzaju penetracja metalu jest niemożliwa do oczyszczenia, dlatego odlew należy złomować. Aby uniknąć lub zmniejszyć defekty żył i penetracji metalu, konieczne jest przezwyciężenie pękania rdzenia piasku i zahamowanie wnikania stopionego metalu w pęknięcia.

Rozwiązanie: Dodanie niektórych degradujących dodatków do masy formierskiej lub rdzeniowej może zmniejszyć naprężenie rozprężne formy piaskowej i zmniejszyć skłonność do żyłkowania. Wybierz piasek o niskiej zawartości krzemionki i wybierz 4, a nawet 5 sit, aby zmniejszyć skłonność do żyłkowania; poprawić rdzeń z piasku W przypadku wysokiej wytrzymałości i twardości w wysokiej temperaturze, aby zapewnić, że warstwa powierzchniowa jest poddawana naprężeniu termicznej przemiany fazowej, własna deformacja może złagodzić tendencję do pękania; zastosowanie spiekanych powłok na powierzchni rdzenia z piasku, który jest podatny na żyłkowanie, ma również na celu wykonanie rdzenia z piasku w stopionym żelazie o wysokiej temperaturze Pod wpływem szoku termicznego można uzyskać wytrzymałość w wysokiej temperaturze i wytrzymałość w wysokiej temperaturze. Z innej perspektywy, gdy stopiony metal styka się z powierzchnią rdzenia z piasku, tworząc gorącą strefę, jeśli ta część ciepła jest szybko rozpraszana i przenoszona do wnętrza rdzenia z piasku za pomocą środków technologicznych, temperatura powierzchni rdzenia z piasku może być jak najkrótszy Jest podobny do wnętrza rdzenia piasku. Z drugiej strony, gdy stopiony metal styka się i uderza w powierzchnię rdzenia z piasku, jeśli powierzchnia rdzenia z piasku może schłodzić stopiony metal i przyspieszyć skurcz, stopiony metal może szybko zestalić się, plus rdzeń z piasku twardość powstająca na powierzchni w wysokiej temperaturze skuteczniej zapobiega żyłkom.

Dodanie 5%-10% Maikexingu może skutecznie zapobiegać defektom żył.

Inny: użyj specjalnego piasku.

10 Zapobieganie pękniętym otworom azotowym

Gdy ilość węgla i krzemu jest niska, rozpuszczalność N w stopionym żelazie wzrasta, kontrola części cienkościennych N<0.013%, kontrola części grubościennych: N<0.008%,

Zawartość Ti w stopionym żelazie: 0.02%-0.025%. Efekt wiązania azotu przez Ti może wyeliminować popękane otwory azotowe. Oczywiście jedną z metod jest również dodawanie do piasku proszku tlenku żelaza.

11 Farba na bazie wody lub farba na bazie alkoholu, czas aplikacji

Powłoki na bazie wody są preferowane, ponieważ powłoki na bazie alkoholu mają dużą głębokość penetracji i mają duży wpływ na wytrzymałość rdzenia piaskowego.

Czas aplikacji farby na bazie wody: terminowa aplikacja i terminowe schnięcie. Zaleca się zakończenie aplikacji w ciągu pół godziny i natychmiastowe wyschnięcie. Nie nakładać dłużej niż 2 godziny po usunięciu rdzenia, ponieważ rozpuszczalnik wyparuje w ciągu 2 godzin, a rozpuszczalnik może uniemożliwić wnikanie wody z powłoki do rdzenia piasku.

Czas aplikacji farby na bazie alkoholu: Gdy z różnych powodów farba na bazie alkoholu musi być stosowana, należy ją nałożyć po uwolnieniu rdzenia. Najlepiej nakładać po 8 godzinach lub po 4 godzinach. Powód jest oparty na alkoholu. Wnikanie farby powoduje zmniejszenie wytrzymałości rdzenia. W rzeczywistej produkcji oczywiście zdarzają się również zastosowania bezpośrednio po wyprodukowaniu rdzenia, ale jest to podejście bezradne i nie jest zalecane.

12 Wady wtrącenia piasku i blizny w wewnętrznej wnęce odlewu zimnej skrzyni

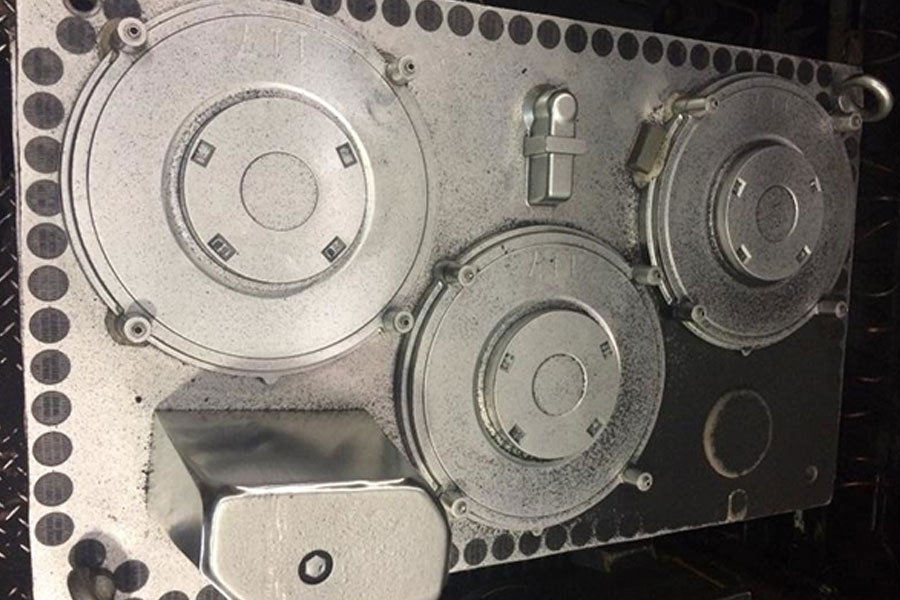

Yu Mingdao, Xing Qimin, Xu Zhixin i Niu Benqing z Yituo Group przeprowadzili szczegółową analizę i dyskusję na ten temat. Nie będę tego tutaj powtarzał, ale skupię się na wpływie „złych efektów termicznych rdzeni piasku” kilku nauczycieli, jak pokazano na poniższym rysunku: Wielu producentów rozwiązuje problem blizn, gdy tylko „woda w zasłonie” szew” jest wyeliminowany.

13 Otwarcie dyszy piaskowej na powierzchni roboczej rdzenia piaskowego zimnego rdzenia

Wiele jednostek ma dysze strzelające piaskiem na okrągłych rdzeniach prętów cylindrów.

14 Problem zanurzania całego rdzenia komory chłodniczej

W jakim stopniu jest zespół rdzenia, czyszczenie farby nośnej rdzenia płaszcza wodnego cylindra, suszenie rdzenia z piasku i problem z rowkiem przelewowym farby rdzenia z piasku przed suszeniem.

15 Urządzenie do podnoszenia górnego szablonu rdzeniarki podczas zmiany szablonu

Urządzenie, które może postawić górny szablon w celu łatwej konserwacji i czyszczenia podczas szybkiej wymiany formy.

16 Problem kąta usypu mieszanki w głowicy strzelającej do piasku maszyny zimnordzeniowej

Biorąc pod uwagę, że maszyna do wytwarzania rdzeni nie jest wystarczająco duża i chcesz wystrzelić większy rdzeń do piasku lub skok jest zbyt mały, kąt otwarcia głowicy strzelającej do piasku jest zbyt duży. Może się zdarzyć, że najdalej wysunięta dysza do wystrzeliwania piasku znajduje się w pierwszej i drugiej formie ze względu na kąt spoczynku mieszanki. Gdy nie ma piasku, należy w tym czasie ustawić klocek prowadzący na strzelnicę do piasku.

Proszę zachować źródło i adres tego artykułu do przedruku:Środki ostrożności związane z technologią Cold Box

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone