Technologia przetwarzania porowatej cienkościennej powłoki ze stopu aluminium

Wraz z dynamicznym rozwojem produktów podwykonawców w lotnictwie międzynarodowym zacieśniła się również współpraca między klientami. Zmieniła się również trudność obróbki części z początkowych pojedynczych i uproszczonych części do części o specjalnych kształtach ze stopów wysokotemperaturowych i precyzyjnych części montażowych procesu kompozytowego. Jeszcze trudniejsze części skorupy z wielu metali. Ze względu na ograniczenie masy samolotu, materiały wielu części skorupy są bardziej skłonne do materiałów ze stopów aluminium. Na przykład gatunki materiałów to L168, 6061, 2024 i inne stosowane na arenie międzynarodowej stopy aluminium. Tego typu materiały mogą również osiągnąć dobrą odporność na korozję i zużycie dzięki wczesnemu formowaniu na zimno i późnej obróbce powierzchni. Są używane w częściach różnych samolotów cywilnych, takich jak Airbus, Boeing, a nawet C919 mojego kraju. Dziś badamy metodę przetwarzania powłoki ze stopu aluminium z porowatą, odlewanie cienkościenne asymetryczna struktura.

1. Opis trudności w przetwarzaniu

- W elementach jest łącznie 49 otworów, a najcieńsza część ścianki ma tylko 3mm.

- Łącznie 14 otworów ma tolerancje w granicach 0.01 mm, z czego 7 otworów wewnętrznych ma tolerancję ± 0.004 mm.

- Tolerancja położenia 4 małych otworów nie powinna przekraczać 0.025 mm.

2. Plan przetwarzania

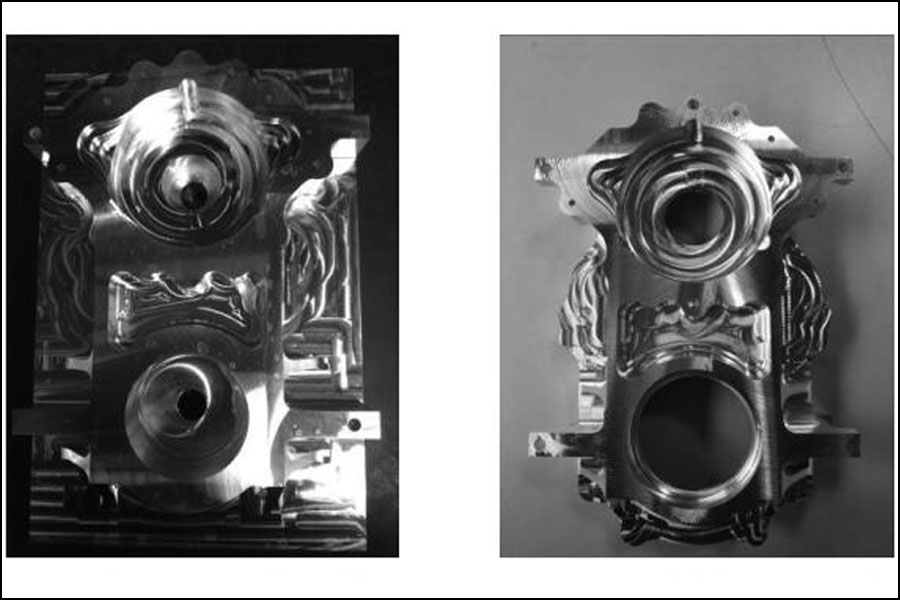

Przetwarzanie cienkościennych części porowatych może odbywać się zgodnie z ogólnymi zasadami przetwarzania części skorupowych, jak pokazano na rysunku 2. To znaczy obróbka zgrubna, półwykańczająca i wykańczająca; wśród nich końcowe wymagania można osiągnąć poprzez niektóre procesy wykańczające, takie jak pikowanie, szlifowanie, szlifowanie i wytaczanie dokładne, zgodnie z określonymi wymaganiami dotyczącymi wyglądu, kształtu i tolerancji wielkości części podczas wykańczania. . Może być również przetwarzany bezpośrednio do ostatecznego rozmiaru, jeśli pozwala na to poziom dokładności sprzętu. Począwszy od surowców, półfabrykatów odlewniczych lub oryginalnych bloków aluminiowych można użyć do rozpoczęcia przetwarzania zgodnie z wymaganiami klienta. Zastosowanie odlewów pozwala zaoszczędzić sporo czasu obróbki wstępnej obróbki zgrubnej.

- W procesie obróbki zgrubnej grubość ścianki i wymiary głębokości powinny wynosić 3 mm zarezerwowane dla obróbki półwykańczającej i 0.5 mm zarezerwowane dla precyzyjnych wymiarów otworów. Jeśli chodzi o części na rysunku 1, otwory pozycjonujące proces do obróbki końcowej muszą być wykonane w tym samym czasie. Użyj otworów pozycjonujących proces z kołkami do obróbki końcowej części. Zaleca się wykonanie otworu technologicznego pod kątem 60° pomiędzy dwiema ściankami części, aby zapewnić równomierną siłę i stabilność wymiarową podczas późniejszej obróbki. Rozmiar otworu wynosi 5 mm, a tolerancja +0.005. Jeśli warunki sprzętowe nie pozwalają na obróbkę obu stron w tym samym czasie, należy dodać co najmniej dwa dodatkowe otwory technologiczne i dwa otwory pozycjonujące z każdej strony, aby zwiększyć stabilność części w późniejszym etapie wykańczania.

- Na etapie półwykańczania wszystkie wymiary z tolerancjami większymi niż 0.01 mm mogą być obrabiane na miejscu, w tym grubość ścianek części, wnęki i niektóre inne wymiary z tolerancjami większymi niż ± 0.1 mm. Aby skrócić czas obróbki, 0.5 mm można zarezerwować dla wszystkich rozmiarów otworów wykończeniowych. Odbywa się to podczas wykańczania. Należy tutaj zauważyć, że części muszą zostać poddane obróbce odprężającej po starzeniu w ciągu 4 godzin po zakończeniu obróbki półwykańczającej, w przeciwnym razie po dużej ilości skrawania zostanie uwolniona duża ilość naprężeń i część ulegnie deformacji.

- W zależności od różnych materiałów części i wielkości części, wybierz rozsądną temperaturę i czas łagodzenia naprężeń, aby skutecznie usunąć naprężenia mechaniczne części i zapewnić skuteczną gwarancję późniejszego wykończenia.

- Aby zapewnić wysoką wydajność i stabilność wykańczania, po zakończeniu półwykańczania można wykonać pojedynczy proces szlifowania na dwóch powierzchniach części, aby zapewnić całkowitą płaskość obu powierzchni w granicach 0.01 mm.

- Na etapie wykończeniowym metodę przetwarzania można wybrać zgodnie z warunkami własnego sprzętu. Gdy istnieje tylko trzyosiowe centrum obróbkowe, konieczna jest najpierw obróbka wykańczającego rozmiaru jednej powierzchni. Jeśli to możliwe, wybierz narzędzie do wytaczania na gorąco; zgodnie z potrzebami rysunku, położenie czterech otworów musi być zagwarantowane jako 0.025 mm Dlatego po obróbce powierzchni należy użyć dwóch otworów w tej powierzchni jako otworów pozycjonujących zamiast otworów technologicznych, które zarezerwowaliśmy podczas obróbka zgrubna. Tylko w ten sposób można skutecznie zagwarantować otwór 0.025. Stopień pozycji

- Jeśli to możliwe, czteroosiowe centrum obróbkowe można wykorzystać do bezpośredniej obróbki dwóch powierzchni. Oczywiście do podparcia potrzebny jest zestaw płaskich uchwytów. W wielu testach, aby zminimalizować deformację części podczas zaciskania i obróbki, płaski zacisk musi być po prostu poddany obróbce cieplnej, HRC ≥ 35, a płaskość powierzchni zacisku mieści się w granicach 0.01 mm. Po zamontowaniu uchwytu płytowego wypoziomuj go i wyreguluj z dokładnością do 0.01.

3. Sprawy wymagające uwagi

- Ponieważ same części są trudne w obróbce, a tolerancje są bardzo surowe, wymagania dotyczące środowiska przetwarzania również stawiają wyższe wymagania. Ze względu na to, że same materiały części są częściami aluminiowymi, a ogólny cykl przetwarzania części jest długi, chłodziwo na powierzchni części musi zostać oczyszczone po przetworzeniu części; jednocześnie podczas obrotu i oczekiwania na przerób zaleca się stosowanie do przerobu worków odpornych na warunki atmosferyczne. ochrona.

- Na etapie wykańczania części, na który wpływa tolerancja wymiarowa części, obróbka musi odbywać się w środowisku o temperaturze pokojowej 20°C ±1°C.

- Do pomiaru precyzyjnych otworów zaleca się użycie trójszczękowego mikrometru o średnicy wewnętrznej z wyświetlaczem cyfrowym w celu porównania z sprawdzianem pierścieniowym i użycie zgrupowanego sprawdzianu wtykowego ze stopu do pomiaru pomocniczego, aby upewnić się, że wymiary części są kwalifikowane.

4. Wniosek

Przez prawie rok próbnej produkcji i regulacji zbadano stosunkowo kompletny zestaw ścieżek technologii przetwarzania, co zapewnia cenne doświadczenie w obróbce tego typu części.

Proszę zachować źródło i adres tego artykułu do przedruku:Technologia przetwarzania porowatej cienkościennej powłoki ze stopu aluminium

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone