Badania nad systemem bramkowania form odlewniczych

Odlewanie ciśnieniowe jest jednym z ważnych sposobów formowania metali nieżelaznych. Podczas procesu odlewania ciśnieniowego, ze względu na różne stany płynięcia stopionego metalu we wnęce, mogą wystąpić niepożądane zjawiska, takie jak bariery zimna, wzory, pory i segregacja. Aby zapobiec tym niepożądanym zjawiskom, konieczne jest kontrolowanie przepływu stopionego metalu we wnęce. Kluczem do kontrolowania przepływu stopionego metalu we wnęce są badania i projektowanie systemu bramkowania odlewów ciśnieniowych.

Proces produkcji form do odlewania ciśnieniowego

Proces CAD/CAE/CAM/CAT w produkcja form odlewniczych.

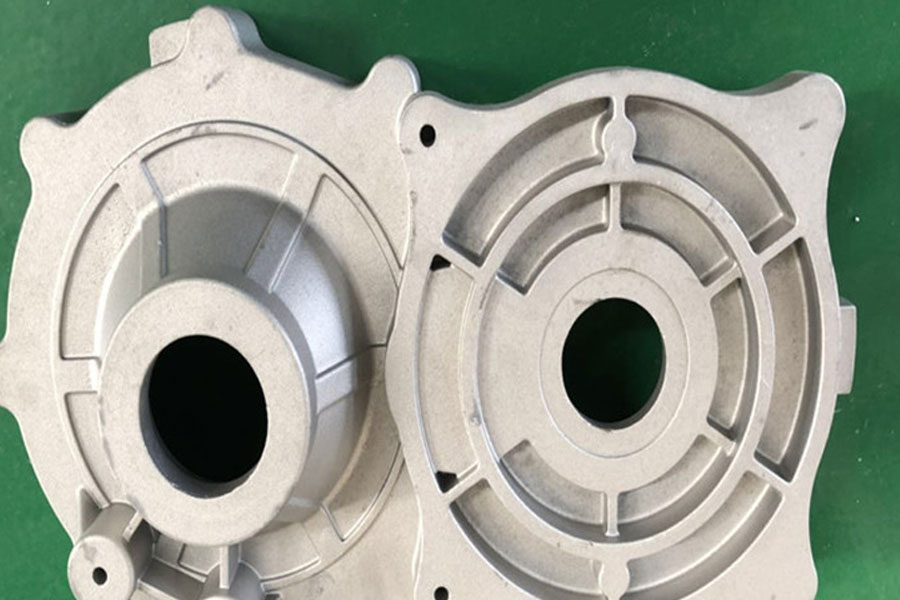

Projekt systemu odlewania form odlewniczych

W badaniach nad systemem bramkowania odlewów ciśnieniowych położenie i kształt przewężki są ważnymi czynnikami kontrolującymi stan przepływu i kierunek napełniania roztworu. Najpierw skoncentruj się na lokalizacji bramy i kształcie prowadnicy, zaprojektuj bramę, prowadnicę, worek żużlowy, korytko przelewowe i kanał wydechowy; następnie użyj oprogramowania CAE do analizy przepływu roztworu we wnęce. Położenie i wielkość wewnętrznej prowadnicy i wewnętrznej bramy mają decydujący wpływ na sposób napełniania.

Projekt wewnętrznej bramy

Przy ustawianiu bramy na gotowym produkcie zwykle odbywa się to według następującej procedury:

- Wzór obliczeniowy pola przekroju poprzecznego bramki: A=U/(vt): objętość produktu (cIn.): A: Pole przekroju poprzecznego bramki (cm2)/v: Prędkość roztworu aluminium bramki (cm/s)/T: Napełnianie czas (y)

- Oblicz pole przekroju bramy wewnętrznej.

- Zgodnie z polem przekroju zasuwy wewnętrznej należy ustawić kształt zasuwy, a następnie ustawić położenie zasuwy i wstępnie zaprojektować położenie rynny przepływowej i worka żużlowego.

- Zrób różne schematy bramek (zazwyczaj najpierw zmniejsz obszar przekroju wewnętrznego prowadnicy i rozszerz go w razie potrzeby po teście) i wykonaj dane 3D.

- Przeprowadź analizę CAE (czyli analizę przepływu) na podstawie uzyskanych danych 3D.

- Oceń wyniki analizy.

- Jeżeli po ewaluacji wystąpią niekorzystne zjawiska, plan należy poprawić, a następnie przeprowadzić analizę CAE aż do uzyskania bardziej satysfakcjonującego planu.

Projekt układu wlewowego i wydechowego

Wewnętrzna bramka powinna być ustawiona w pozycji, w której stopiony metal najlepiej przepływa we wnęce, wylot jest wypełniony, a wszystkie rogi wnęki mogą być wypełnione stopionym metalem. W miarę możliwości korzystaj z wewnętrznej bramy. Jeśli potrzebnych jest wiele bramek wewnętrznych, należy zadbać o to, aby przepływ stopionego metalu nie kolidował ze sobą ani nie spotykał się we wnęce bez rozpraszania (tj. kierowania przepływu metalu w jednym kierunku), aby uniknąć zbieżności stopiony metal w wirze wnęki.

Kiedy rozmiar odlewanie jest duża, czasami niemożliwe jest uzyskanie wymaganej powierzchni przekroju biegacza tylko od jednego biegacza, dlatego należy użyć wielu biegaczy. Należy jednak zauważyć, że ustawienie wewnętrznego rynny powinno zapewniać, że stopiony metal jest prowadzony tak, aby płynął tylko w jednym kierunku, aby uniknąć prądów wirowych, gdy stopiony metal we wnęce łączy się.

Strumień stopionego metalu powinien jak najmniej obracać się we wnęce, aby stopiony metal mógł dotrzeć do grubościennej części odlewu ciśnieniowego.

Przepływ stopionego metalu powinien być jak najkrótszy i równomierny.

Pole przekroju poprzecznego kanału wewnętrznego jest stopniowo zmniejszane w kierunku kanału wewnętrznego, aby zmniejszyć porywanie gazu, co jest korzystne dla poprawy zwartości odlewu ciśnieniowego. Wewnętrzna prowadnica powinna być płynnie przesuwana podczas procesu przepływu, aby w jak największym stopniu uniknąć ostrego skrętu i uderzenia przepływu.

Gdy istnieje wiele wnęk, pole przekroju poprzecznego prowadnicy należy zmniejszać w sekcjach zgodnie ze stosunkiem objętości każdej wnęki.

Powietrze we wnęce i ulatniający się gaz smaru powinny być wepchnięte do rowka wydechowego przez płynący stopiony metal, a następnie wydostać się z wnęki z rowka wydechowego. W szczególności przepływ stopionego metalu nie powinien pozostawiać gazu w ślepym otworze i przedwcześnie blokować rowek wydechowy.

Strumień metalu nie powinien powodować szoku termicznego przy słabym rozpraszaniu ciepła. W przypadku odlewów ciśnieniowych z żebrami metal powinien płynąć jak najbardziej w kierunku żeber.

Należy unikać bezpośredniego spłukiwania przez roztopiony metal części i rdzeni form, które łatwo ulegają uszkodzeniu. Gdy jest to nieuniknione, na wlewu należy ustawić strefę izolacji, aby uniknąć szoku termicznego.

Ogólnie rzecz biorąc, im szersza i grubsza prowadnica wewnętrzna, tym większe ryzyko nierównomiernego przepływu. Jednocześnie staraj się nie używać zbyt grubych bram; unikaj deformacji podczas cięcia bram.

Wydech wnęki

Rynna przelewowa służy do usuwania stopionego metalu natryskiwanego początkowo podczas odlewania i do utrzymywania stałej temperatury formy. Rowek przepływu cieczy jest ustawiony w miejscu, w którym forma łatwo zawiera gaz i służy do odprowadzania spalin w celu poprawy stanu przepływu stopionego metalu i prowadzenia stopionego metalu do wszystkich rogów wnęki, aby uzyskać dobrą powierzchnię odlewu . Rowek wydechowy jest połączony z czołem rowka przelewowego i worka żużlowego lub bezpośrednio połączony z wnęką.

Całkowita powierzchnia przekroju szczeliny wydechowej powinna być z grubsza równa powierzchni przekroju prowadnicy wewnętrznej.

Położenie rowka wylotowego na powierzchni podziału jest określane zgodnie ze stanem przepływu stopionego metalu we wnęce. Najlepiej, aby rowek wydechowy był „nie prosty”, ale „zakrzywiony”, aby stopiony metal nie rozpryskiwał się i nie zranił ludzi. Głębokość rowka wydechowego na powierzchni podziału wynosi zwykle 0.05 mm-0.15 mm; głębokość rowka wydechowego we wnęce wynosi zwykle 0.3 mm 0.5 mm; głębokość rowka wydechowego na krawędzi formy wynosi zwykle 0.1 mm 0.15 mm; Szerokość szczeliny wylotowej wynosi zazwyczaj 5mm~20mm.

Szczelina wylotowa między kołkiem wypychacza a popychaczem jest bardzo ważna dla wylotu z wnęki, zwykle kontrolowana na poziomie 0.01 mm-0.02 mm lub powiększana do momentu, gdy nie powstają zadziory.

Wydech ze stałym rdzeniem jest również skuteczną metodą wydmuchu. Zwykle szczelina 0.05 mm-0.08 mm jest kontrolowana na obwodzie rdzenia, dzięki czemu szyjka pozycjonująca rdzeń jest otwierana przy szerokości szczeliny wylotowej i grubości 1 mm-2 mm, a gaz we wnęce jest otwierany z szczelina wydechowa wzdłuż szyi. Jest odprowadzany z dna wnęki. Nie należy lekceważyć chropowatości szczeliny wydechowej. Powinien zachowywać wysoki stopień gładkości, aby uniknąć blokowania się farby przyklejającej się do brudu podczas użytkowania, co wpłynie na układ wydechowy.

Ocena i środki zaradcze analizy przepływu

W procesie projektowania formy przepływ metalu powinien płynąć w jednym kierunku tak bardzo, jak to możliwe. Po przeanalizowaniu przepływu, gdy prądy wirowe zostaną znalezione we wnęce, należy zmienić kąt lub rozmiar wewnętrznej bramki, aby wyeliminować stan prądów wirowych.

Kiedy stopiony metal spotka się, pozwól stopionemu metalowi dalej płynąć przez pewną odległość przed zatrzymaniem przepływu; dlatego rynna przelewowa i worek z żużlem powinny być dodane na zewnątrz wnęki na złączu, aby umożliwić przepływ przechłodzonego stopionego metalu i związków powietrza do rynny przelewowej I worka z żużlem; niech następny stopiony metal będzie czysty i ma temperaturę pokojową.

Gdy prędkość napełniania różnych części jest różna, należy dostosować grubość lub szerokość bramy wewnętrznej (w razie potrzeby stopniowo zwiększać), aby osiągnąć cel polegający na zasadniczo tej samej prędkości napełniania, ale należy to osiągnąć poprzez poszerzenie wewnętrznej prowadnicy tak bardzo jak to możliwe.

Po analizie przepływu znajduje się otulina wypełnienia, a także można dodać kanał wewnętrzny. W przypadku cienkościennych części odlewanych ciśnieniowo, w przypadku odlewania ciśnieniowego należy wybrać krótszy czas napełniania; dlatego czas napełniania powinien zostać skrócony poprzez zwiększenie pola przekroju kanału wewnętrznego, aby uzyskać lepszą jakość powierzchni.

W przypadku odlewów ciśnieniowych grubościennych, które wymagają dużej zwartości, konieczne jest zapewnienie skutecznego odpowietrzania. Do odlewania ciśnieniowego należy stosować średni czas napełniania. Dlatego przekrój kanału wewnętrznego powinien być dostosowany, aby uzyskać odpowiedni czas napełniania i uzyskać lepszą jakość powierzchni i jakość wewnętrzną.

Krótko mówiąc, w procesie projektowania form odlewniczych należy zwrócić uwagę na uniknięcie wielu niepożądanych zjawisk. Nawet w dzisiejszej erze, kiedy dostępne są metody analizy CAE, na wczesnym etapie projektowania wlewów, zsumowane doświadczenie jest najpierw uwzględniane w systemie bramkowania, organicznie łączone, analizowane, ulepszane i ulepszane, co musi osiągnąć efekt mnożnikowy z połowa wysiłku.

Proszę zachować źródło i adres tego artykułu do przedruku:Badania nad systemem bramkowania form odlewniczych

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone