Optymalizacja i zastosowanie schematu odlewania ciśnieniowego odlewu aluminiowego korpusu przepustnicy ETC w oparciu o MAGMASOFT

W ostatnich latach, wraz z rozwojem światowej gospodarki, popyt na aluminiowe części samochodowe ze stopów aluminium ma ogromny wpływ na ogólne perspektywy rozwoju branży odlewnictwa ciśnieniowego. W obliczu coraz ostrzejszej konkurencji w branży oraz coraz krótszych cykli rozwoju nowych produktów, nowym kierunkiem rozwoju zakładów odlewniczych będzie dostarczanie w krótkim czasie kwalifikowanych produktów spełniających wymagania klientów; w tym artykule wykorzystano funkcję DOE programu MAGMASOFT do przeprowadzenia analizy symulacyjnej i porównania różnych schematów odlewania i różnych parametrów procesu na wczesnym etapie odlewów aluminiowych osłon przepustnicy ETC. Oraz optymalizację, aby wybrać najlepsze rozwiązanie, a tym samym skrócić cykl rozwoju i zapewnić powodzenie jednorazowej próby produktu oraz płynną masową produkcję i dostawę.

W obliczu pogłębiającego się globalnego kryzysu klimatycznego i coraz ostrzejszej tendencji do oszczędzania energii, redukcji emisji i redukcji zanieczyszczeń, przemysł motoryzacyjny będzie również nadal rozwijał się w kierunku oszczędzania energii, redukcji emisji i inteligencji; a elektroniczny system przepustnicy narodził się w tym środowisku (Electronic Throttle Control System w skrócie ETC) jest nieodzowną i ważną częścią obecnego układu silnika samochodowego. Określa warunki pracy silnika, kontrolując przepływ powietrza dolotowego silnika, aby zapewnić najlepszą moc i paliwo pojazdu. Ekonomiczny, w celu dalszej kontroli wymagań dotyczących emisji. Można przewidzieć, że elektroniczna przepustnica, jako jedna z kluczowych technologii zaawansowanych systemów sterowania i bezpieczeństwa pojazdów, z pewnością będzie miała dobre perspektywy zastosowania, podobnie jak inne zaawansowane technologie sterowania pojazdami.

Jako jeden z najważniejszych elementów w elektronicznym systemie przepustnicy, odlewy aluminiowej obudowy przepustnicy ETC z pewnością wpłyną na wykonalność i stabilność systemu; w związku z tym produkcja odlewów aluminiowych przepustnicy ETC spełniających wymagania będzie niezmiernie ważna. W tym artykule, za pomocą funkcji DOE firmy MAGMASOFT, na wczesnym etapie odlewania aluminiowej obudowy przepustnicy ETC, przeprowadzono różne schematy odlewania i różne analizy symulacji parametrów procesu, porównania i optymalizacje w celu wybrania najlepszego schematu, zmniejszając w ten sposób rozwój cykl i jednorazowa gwarancja tego produktu Sukces modelu próbnego oraz sprawna masowa produkcja i dostawa.

1 Analiza struktury produktu i wymagania techniczne

Gatunek materiału odlewniczego z odlewu aluminiowej skorupy przepustnicy ETC badany w tym artykule to AlSi12Cu1Fe, a maksymalny wymiar obrysu to 111mm*109mm*84mm. Średnia grubość tego odlewu to 4mm, a grubość przy maksymalnej grubości ścianki to 13mm. Ogólna struktura produktu jest bardziej skomplikowana. , Istnieje wiele izolowanych wysokich żeber, co nie sprzyja uporządkowanemu wypełnianiu roztopionym aluminium; grubość ścianek w niektórych pozycjach znacznie się różni, a cienkościenny obszar najpierw zestala się w stan stały, co jest równoznaczne z podzieleniem stopionego stopu na wiele. Mały zamknięty obszar tworzy izolowany obszar fazy ciekłej przy grubej ściance. Gdy nie można uzupełnić procesu krzepnięcia i kurczenia stopionego metalu w tych odizolowanych obszarach fazy ciekłej, w ich wnętrzu nieuchronnie pojawi się problem wnęk skurczowych i porowatości.

Ze względu na skomplikowane środowisko pracy odlewów z aluminium przepustnicy ETC, śrutowanie jest wymagane w celu wzmocnienia jakości powierzchni odlewów i poprawy ich odporności na korozję; dopasowanie pozycji montażowej produktu ma wyższe wymagania dotyczące tolerancji geometrycznych i wymiarowych; Upewnij się, że objętość wycieku przy ciśnieniu próby szczelności 3 bar jest mniejsza lub równa 3 cm0.7/min, a średnica otworu skurczowego w lokalnym obszarze produktu nie może przekraczać 5 mm, całkowita liczba nie nie przekracza 10, rozstaw jest nie mniejszy niż 10mm i nie przekracza XNUMX% całkowitej powierzchni. ; Dlatego w przypadku tego odlewania ciśnieniowego wymagane są bardzo wysokie wymagania dotyczące projektowania procesu odlewania, aby zapewnić, że wewnętrzna jakość odlewu może spełnić standard akceptacji klienta;

2 Schemat odlewania ciśnieniowego produktu i projektowanie parametrów procesu

2.1 Projekt schematu odlewania ciśnieniowego produktu

Niezwykle ważne ogniwo konstrukcyjne zasuw odlewniczych w technologii produkcji odlewów ciśnieniowych decyduje o jakości odlewów ciśnieniowych, wydajności produkcji odlewów ciśnieniowych, żywotności formy, przycinaniu i czyszczeniu części odlewniczych, szybkości przetapiania stopów odlewniczych, i sprawność energetyczną maszyn odlewniczych. Ma dalekosiężny wpływ; dlatego projekt rozsądnej pozycji bramy, grubość i rozmiar bramy oraz ilość bramy są kluczami zapewniającymi wykwalifikowaną jakość odlewania; z analizy cech struktury produktu i doświadczenia w projektowaniu procesów, obudowa aluminiowa przepustnicy ETC Istnieją trzy lokalizacje odlewów, które są odpowiednie do zaprojektowania wlotu nadawy; dlatego w tym artykule zaprojektujemy trzy różne schematy odlewania ciśnieniowego. Od teoretycznej ścieżki napełniania i odległości przepływu, różne schematy nalewania dadzą różne efekty napełniania, dlatego muszą być oparte na wynikach oprogramowania symulacyjnego MAGMA, które są porównywane i analizowane w celu weryfikacji;

2.1.1 Plan wylewania jeden projekt

Jak pokazano na rysunku, liczba zasuw w pierwszym schemacie zalewania jest zaprojektowana jako podwójne sploty, które są odpowiednio zaprojektowane w obszarze ściany bocznej w pozycji montażowej silnika i pozycji montażowej płyty zaworowej. Dobiera się stempel wtryskowy o średnicy 60mm, a stosunek prędkości wtrysku wynosi 1:14; Zaletą tego schematu zalewania jest to, że przepływ stopionego metalu jest stosunkowo krótki, co ma niewielki wpływ na wartość obniżenia temperatury podczas procesu napełniania; konstrukcja trzech kanałów przepływowych sprzyja przenoszeniu ciśnienia i doprowadzaniu roztopionego metalu, co jest pomocne w skróceniu późniejszego procesu produkcyjnego Ryzyko wad skurczowych ma pewien pozytywny wpływ; jego wadą jest to, że ze względu na klasyfikację produktu i względy konstrukcyjne, prowadnica musi być zaprojektowana z pewnymi stopniami i obszarami o cienkich ścianach. Pozycje te są podatne na otaczanie gazu podczas późniejszego procesu napełniania. Ponadto pozycja montażu silnika tego produktu nie jest przetwarzana, a konstrukcja bramy jest tutaj, co ułatwia bezpośrednie mycie rdzenia ściany wewnętrznej i temperatury w pozycji bramy. Wyżej łatwo o wady matrycy i erozję w miejscu montażu silnika; a pozycja bramy nie jest obrabiana, co ma pewien negatywny wpływ na przycinanie i czyszczenie późniejszych odlewów ciśnieniowych;

2.1.2 Projekt drugiego schematu zalewania

Jak pokazano na rysunku, liczba zasuw w drugim schemacie zalewania jest zaprojektowana jako jedna, a położenie jest zaprojektowane w bocznej okrągłej powierzchni otworu pozycji montażowej płyty zaworowej. Dobierany jest stempel wtryskowy o średnicy 60mm, a stosunek prędkości wtrysku wynosi 1:30; to zalewanie Zaletą tego rozwiązania jest to, że rynna może być zaprojektowana ze stosunkowo płynnym przejściem, co jest korzystne dla napełniania roztopionym metalem i zmniejsza zjawisko otaczania gazu podczas procesu napełniania oraz zmniejsza defekty spowodowane przez gaz przyniesiony przez biegacza; brama jest zaprojektowana w miejscu powierzchni obróbki. Zmniejsz nakład pracy przy przycinaniu i czyszczeniu odlewów ciśnieniowych oraz zmniejsz koszty produkcji; bramka jednoniciowa może zapobiegać przedostawaniu się wielu pasm stopionego metalu do wnęki i powodowaniu wiru, porywania i utleniania. Wadą jest to, że znajduje się na drugim końcu bramy. Zasadniczo brakuje efektu karmienia w pozycji gorącego punktu i należy wziąć pod uwagę inne pomocnicze schematy karmienia; a przepływ stopionego metalu jest stosunkowo długi, co ma pewien negatywny wpływ na temperaturę stopionego metalu podczas procesu napełniania, a defekty zimnego materiału mogą wystąpić w lokalnych lokalizacjach. ;

2.1.3 Projekt trzeciego schematu zalewania

Jak pokazano na rysunku, liczba trzech zasuw w schemacie zalewania jest zaprojektowana jako jedna, a położenie jest ustawione w bocznym okrągłym obszarze otworu pozycji montażowej płyty zaworowej. Dobierany jest stempel wtryskowy o średnicy 60mm, a stosunek prędkości wtrysku wynosi 1:30; Zaletą bramy jest to, że brama jest zaprojektowana w położeniu powierzchni obróbki, co może zmniejszyć nakład pracy przy przycinaniu i czyszczeniu maszyny odlewniczej oraz obniżyć koszty produkcji. Brama została zaprojektowana z liniowym stylem napełniania, co może zmniejszyć skok napełniania stopionego aluminium i utratę temperatury stopionego aluminium. Kwota jest zmniejszona; odległość między stemplem a bramą jest niewielka, co może zapewnić skuteczne przenoszenie nacisku stempla; Wadą jest to, że elastyczność późniejszych parametrów regulacji produkcji jest słaba, a jakości produktu nie można poprawić przez dostosowanie parametrów odlewania ciśnieniowego.

2.2 Projektowanie parametrów procesu produktu

Zgodnie z analizą strukturalną i wymaganiami jakościowymi odlewów z aluminium przepustnicy ETC, ten produkt wykorzystuje maszynę do odlewania ciśnieniowego 350T, jedną formę i jedną wnękę, a ciśnienie odlewania jest ustawione na 100 MPa, aby zapewnić wystarczającą wydajność podawania i zmniejszyć pojawianie się wad skurczu w późniejszym okresie. ; Temperatura odlewania jest zaprojektowana na 660-680 ℃, a ruchome i nieruchome rdzenie formy są wstępnie podgrzewane do 180-200 ℃; podczas napełniania niska prędkość jest ustawiona na 0.25 m/s, wysoka prędkość jest ustawiona na 3 m/s, a punkty przełączania wysokiej prędkości są testowane odpowiednio przy 340 mm i 350 mm. Pozycja służy do określenia najbardziej stabilnego stanu napełnienia stopionego metalu oraz najmniejszego zjawiska prądów wirowych i porywania; jednocześnie stosowany jest system kontroli temperatury chłodzenia linii i chłodzenia punktowego, aby zapewnić dobrą równowagę cieplną formy;

3. Symulacja numeryczna i analiza porównawcza importu jednym kliknięciem

Kontrola procesu napełniania i krzepnięcia odlewu ma decydujący wpływ na jakość odlewu ciśnieniowego, ale ponieważ te dwa procesy odbywają się w zamkniętej i niewidocznej w trakcie procesu produkcyjnego wnęce, nie ma możliwości bezpośredniej lub pośredniej obserwacji i analizy, więc poprzednia wartość Symulacja jest szczególnie ważna; za pomocą funkcji DOE kodu MAG, importu jednym kliknięciem powyższych trzech schematów wtrysku i dwóch testowych szybkich pozycji przełączania, jednorazowego obliczenia wielu schematów, najszybszego przewidywania lokalizacji defektu i znalezienia najlepszego planu poprawy wewnętrzna jakość produktów, skrócenie cykli rozwojowych i obniżenie kosztów produkcji.

3.1 Symulacja i analiza procesu napełniania

Jak pokazano na rysunku 3, wynikiem symulacji pierwszego rzędu obrazu jest czas wypełniania. Pozycja szybkiego przełączania pierwszych trzech schematów wynosi 340 mm, a czas napełniania jest krótki. Pozycja szybkiego przełączania ostatnich trzech schematów wynosi 350 mm, a czas napełniania jest długi. Pozycja jasnego koloru to ostatnia pozycja napełniania z trzech schematów wtrysku;

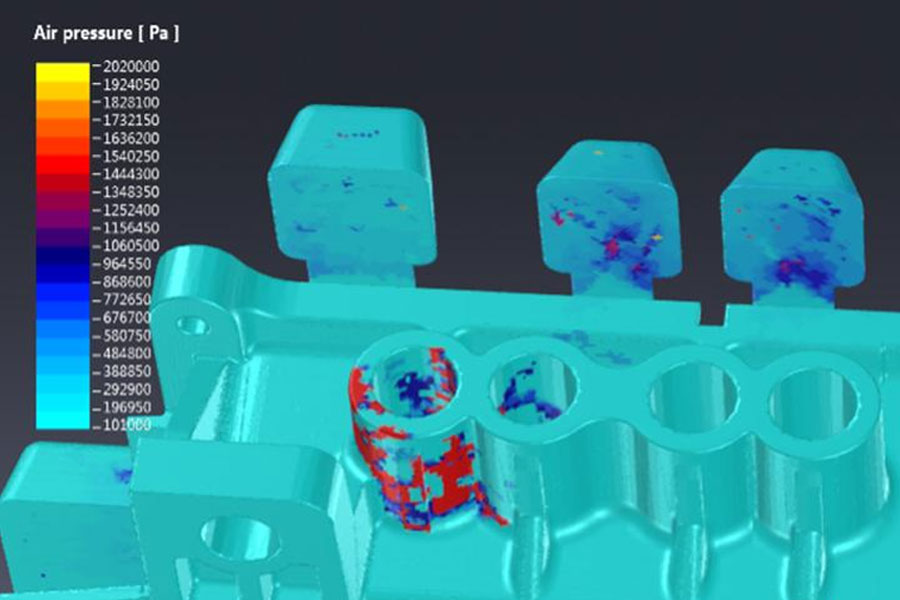

Wynikiem drugiego rzędu rysunku jest maksymalny wynik ciśnienia powietrza. Jasny kolor wyniku symulacji to pozycja wysokiego ciśnienia powietrza, a ryzyko wystąpienia szparek jest wysokie. Poprzez porównanie stwierdzono, że wartość ciśnienia powietrza na Schemacie 2 i Schemacie 5 jest stosunkowo niska, a ryzyko stomii jest stosunkowo małe;

Wynik trzeciego rzędu obrazu jest wynikiem objętości napełnienia. Wynik symulacji ma wysoką zawartość powietrza w jasnym miejscu i wysokie ryzyko wycieku. Poprzez porównanie stwierdzono, że wartość drugiego i piątego tomu programu jest stosunkowo niska, a ryzyko wycieku jest stosunkowo niewielkie;

Kompleksowa analiza wyników symulacji procesu napełniania pokazuje, że ciśnienie powietrza i porywanie drugiej i piątej opcji są stosunkowo niskie, a druga pozycja szybkiego przełączania jest wysunięta, a czas napełniania jest krótki, więc ogólna odkształcalność jest dobry.

3.2 Symulacja i analiza procesu krzepnięcia

Jak pokazano na rysunku 4, wynikiem pierwszego rzędu rysunku jest pole temperatury zamarzania. Wyniki symulacji pokazują, że czas krzepnięcia wewnętrznej bramy schematu 3 i schematu 6 jest najdłuższy, a czas podawania ciśnienia jest najdłuższy; schemat 1 i schemat 4 są drugie, a czas podawania ciśnienia jest środkowy; czas krzepnięcia wewnętrznej bramy schematu 2 i schematu 5 Najkrótszy i najkrótszy czas zasilania ciśnieniem;

Wynikiem drugiego rzędu jest efektywny czas podawania gorącej spoiny, a jasny kolor wyniku symulacji to pozycja gorącej spoiny produktu, czyli pozycja, w której struktura produktu jest stosunkowo gruba i ostatecznie zestalona. Lokalizacje programów 1, 2, 4 i 5 są w zasadzie takie same. Schemat 3 i Schemat 6 mają stosunkowo grube bramki wewnętrzne, więc jeśli dwa gorące punkty na wewnętrznej bramce są połączone ze sobą, gorące punkty zwiększą się;

Wynik trzeciego rzędu to wynik skurczu. Z powodu zasilania ciśnieniowego stan skurczu schematu 3 i schematu 6 jest najmniejszy, a skurcz pozostałych czterech schematów jest w zasadzie taki sam. Dla porównania, schemat 2 i schemat 5 są stosunkowo niewielkie.

Na podstawie analizy wyników symulacji procesu krzepnięcia, wnęka skurczowa na schemacie 3 i schemacie 6 jest najmniejsza, ale spoina na gorąco przy bramie wewnętrznej jest największa, a spoina cieplna i wyniki skurczu na schemacie 2 i schemat 5 są stosunkowo lepsze.

4. Weryfikacja produkcji

Kompleksowa analiza symulacyjna, do produkcji wykorzystywana jest druga metoda odlewania. Rysunek 5 przedstawia obraz produkcji odlewów aluminiowej obudowy przepustnicy ETC; dzięki kontroli produktu i kontroli rentgenowskiej odlewy nie wykazywały porów i wad skurczowych przekraczających wymagania jakościowe klienta; również przeszedł wymagania dotyczące wycieku bocznego, nie wystąpił wyciek; powierzchnia odlewu była jasna, nie pojawiły się żadne oczywiste wady zimnego materiału i niedostateczne wylewanie, ogólny efekt w pełni spełnił wymagania klienta dotyczące kontroli jakości i płynną produkcję masową.

Proszę zachować źródło i adres tego artykułu do przedruku:Optymalizacja i zastosowanie schematu odlewania ciśnieniowego odlewu aluminiowego korpusu przepustnicy ETC w oparciu o MAGMASOFT

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone