Metody i kroki projektowania matryc do tłoczenia

Istnieje wiele rodzajów form, które można podzielić na:

- Formy metalowe oparte na celach przetwarzania i technikach przetwarzania.

- Obróbka form niemetalowych i do metalurgii proszków.

Dziś redaktor mówi o sposobie i procesie projektowania wykrojników.

Analiza procesu tłoczenia elementów tłoczonych

Części do tłoczenia muszą mieć doskonałą technologię tłoczenia, aby móc produkować kwalifikowane części do tłoczenia w najprostszy i najbardziej ekonomiczny sposób. Analizę procesu części tłoczonych można przeprowadzić następującymi metodami:

- Przeczytaj rysunek części. Oprócz kształtu i rozmiaru części ważne jest zrozumienie wymagań dotyczących dokładności części i chropowatości powierzchni.

- Przeanalizuj, czy struktura i kształt części nadają się do obróbki tłoczenia.

- Przeanalizuj, czy wybór odniesienia i oznaczenie skali części są rozsądne i czy skala, orientacja i dokładność kształtu są odpowiednie do obróbki stemplowania.

- Czy wymagania dotyczące chropowatości powierzchni sekcji wykrawacza są zbyt wysokie.

- Czy istnieje wystarczająco duża partia produkcyjna.

Jeśli możliwości produkcyjne części są zbyt słabe, należy negocjować z projektantem i zaproponować plan zmiany planu. Jeśli partia produkcyjna jest zbyt mała, należy rozważyć inne metody produkcji przy przetwarzaniu.

Planowanie procesu tłoczenia i optymalny projekt procesu

- W zależności od kształtu i skali części tłoczonych, zacznij określać charakter procesu tłoczenia, taki jak: wykrawanie, zygzak, głębokie tłoczenie, wybrzuszanie, rozwiercanie i inne metody i procesy planowania matryc. Metody i procesy planowania matryc.

- Oblicz stopień odkształcenia każdej metody formowania tłoczenia. Jeżeli stopień odkształcenia przekracza granicę odkształcenia, należy obliczyć liczbę stempli w tym procesie.

- Zgodnie z charakterystyką deformacji i wymaganiami jakościowymi każdego procesu, zorganizuj rozsądną sekwencję tłoczenia. Należy zwrócić uwagę, aby strefa odkształcenia w każdym procesie była strefą słabą. Już uformowana część (w tym wybity otwór lub kształt) nie będzie uczestniczyć w odkształceniu w kolejnym procesie. Wielokątną część zygzakową należy wygiąć najpierw na zewnątrz, a następnie wygiąć Wewnątrz, konieczne jest zorganizowanie niezbędnych procesów pomocniczych i procesów, takich jak kształtowanie, poziomowanie i obróbka cieplna.

- W celu zapewnienia dokładności części należy określić rozsądną metodę łączenia procesów zgodnie z partią produkcyjną oraz wymaganiami dotyczącymi pozycjonowania i rozładowywania półfabrykatów.

- Aby zaplanować dwa lub więcej planów procesu i porównać jakość, koszty, tempo produkcji, ostrzenie i naprawę formy, żywotność formy i bezpieczeństwo operacyjne itp., Aby wybrać najlepszy plan procesu.

- Zacznij określać sprzęt do stemplowania każdego procesu.

Puste planowanie i projektowanie układu części tłoczonych

- Zgodnie z naturą części tłoczonych oblicz wymiary półfabrykatów i wykonaj puste rysunki

- Zgodnie z charakterem i skalą blankietu, zaplanuj rysunek układu i oblicz stopień wykorzystania danych. Aby zaplanować różne plany układu, wybierz najlepszy spośród nich poprzez porównanie.

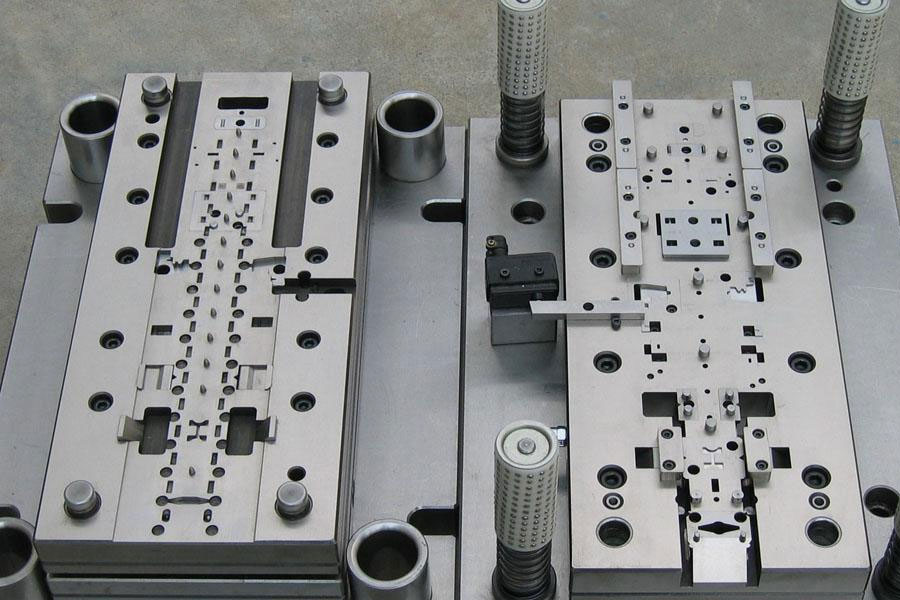

Projekt matrycy do tłoczenia

1. Określ metodę budowy formy dla każdego procesu obróbki tłoczenia i wykonaj schemat ideowy formy.

2. Przeprowadzić szczegółowe planowanie konstrukcyjne dla określonych 1-2 form procesowych i wykonać schematy działania form.

Metoda planowania jest następująca:

- Określ rodzaj formy: czy jest to forma prosta, forma ciągła czy forma kompozytowa.

- Planowanie części eksploatacyjnych formy: obliczyć wymiary wypukłej i wklęsłej krawędzi matrycy oraz długość form wypukłych i wklęsłych, określić strukturę form wypukłych i wklęsłych oraz metody łączenia i mocowania.

- Określ lokalizację i metodę odległości półfabrykatu i zaplanuj odpowiednie części pozycjonowania i odległości.

- Określ metody dociskania, rozładowywania, wysuwania i popychania części oraz zaplanuj odpowiednie płyty przytrzymujące, płyty rozładowujące i bloki popychające.

- Planowanie baz form: w tym planowanie górnych i dolnych baz form oraz metod prowadzenia, a także standardowe bazy form.

- Na podstawie wykonania powyższych operacji wykonywany jest rysunek operacji formy według proporcji. Najpierw użyj podwójnej linii kropkowanej, aby wykonać półfabrykat, a następnie wykonaj części robocze, następnie wykonaj części pozycjonujące i dystansowe, użyj części łączących, aby połączyć powyższe części, a na koniec wykonaj części dociskowe i rozładowujące w odpowiedniej pozycji. W zależności od specyficznych warunków formy, powyższą sekwencję można również odpowiednio dostosować.

- Rysunek eksploatacyjny powinien wskazywać wymiary obrysu zewnętrznego formy, wysokość zamknięcia formy, skalę współpracy, sposób współpracy, planowanie formy do tłoczenia i proces planowania formy. Mapa pracy powinna wskazywać wymagania dotyczące dokładności wykonania formy oraz warunków technicznych. Mapa pracy powinna być wykonana zgodnie z krajowymi normami rysunkowymi, ze znormalizowaną belką tytułową i szczegółowym wykazem nazwisk. Jeśli jest to wykrojnik, wykonaj rysunek układu w lewym górnym rogu rysunku roboczego.

- Oblicz środek nacisku formy i sprawdź, czy środek nacisku i linia środkowa uchwytu formy pokrywają się. Jeśli się nie pokrywają, wprowadź odpowiednie poprawki do wyników formy.

- Oblicz siłę wykrawania, a na koniec wybierz urządzenie do tłoczenia i sprawdź odpowiednie wymiary matrycy i urządzenia do tłoczenia (wysokość po zamknięciu, powierzchnia robocza, wymiary uchwytu matrycy itp.).

Proszę zachować źródło i adres tego artykułu do przedruku: Metody i kroki projektowania matryc do tłoczenia

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone