Analiza kluczowej technologii odlewania ciśnieniowego ze stopu aluminium

Przegląd odlewów ze stopu aluminium

Odlewy skorupowe ze stopów aluminium są powszechnie stosowane w nowoczesnym przemyśle samochodowym. Ze względu na ich nieregularne kształty niektórym strukturom trudno jest spełnić standardy jakościowe poprzez obróbkę mechaniczną. Dlatego niektóre odlewy aluminiowe są używane tylko do chropowatej struktury powierzchni karoserii samochodowych. Z punktu widzenia bezpieczeństwa użytkowania samochodów przemysł ma bardzo surowe wymagania jakościowe dla odlewów aluminiowych. Wszystkie odlewy mają surowe normy wytrzymałości materiałów. W wymaganiach dotyczących odlewów skorupowych, powierzchni, Podwójne standardy jakości wewnętrznej. Aby zapewnić jakość produktu, niektórzy producenci przyjęli technologię wykrywania wad optycznych do kontrolowania całego procesu produkcyjnego.

| Zachowanie mechaniczne | Stopień |

| Wytrzymałość na rozciąganie Mpa (min) | 240 |

| Granica plastyczności Mpa (min) | 140 |

| Wydłużenie %(min) | <1 |

| Twardość Brinella HB(min) | 80 |

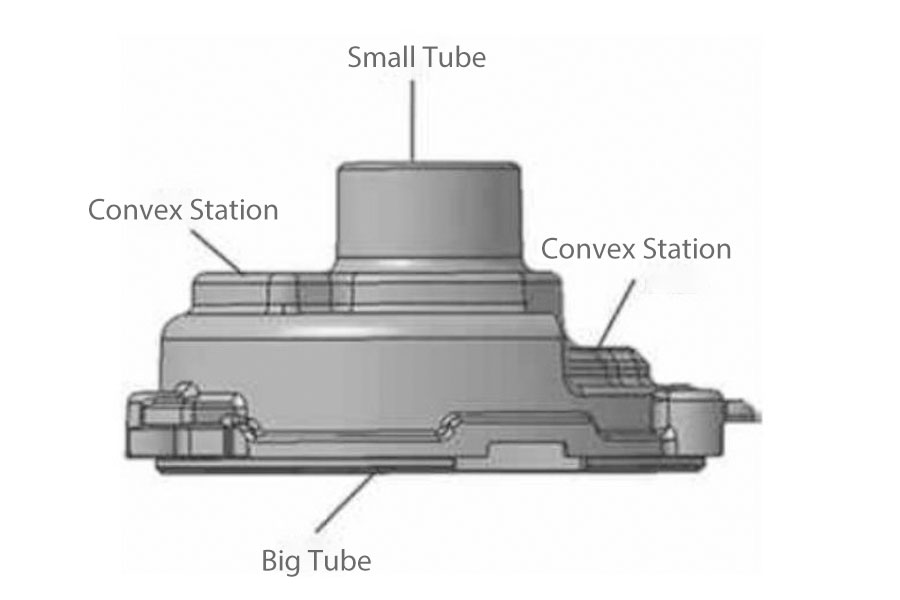

Osłona skorupy ze stopu aluminium przedstawiona w tym artykule ma stosunkowo prostą konstrukcję i wymaga obróbki tylko dwóch części. Jednak ze względu na nieregularny kształt skorupy, wysokości obu występów są różne. Wśród nich maksymalna średnica zewnętrzna, wysokość, główne sekcje grubości ścianek to odpowiednio 105 mm, 40 mm i 3.5 mm. Części, które muszą być obrabiane, to powierzchnie o średnicy zewnętrznej dużych i małych skorup. Tolerancje obróbki muszą być kontrolowane w granicach +/- 0.1 mm. Ponieważ ta część nie wymaga obróbki wewnętrznej wnęki, trudność odlewania ciśnieniowego jest stosunkowo niewielka.

Aby zapewnić, że wykonanie odlewu może spełnić wymagania dotyczące wytrzymałości statycznej siły kruszenia powyżej 20 kN, proces produkcyjny musi być kontrolowany zgodnie z GB6414-86 CT6, aby zapewnić, że odlew jest wolny od zanieczyszczeń i pęknięć podczas proces odlewania ciśnieniowego i spawanie nie jest dozwolone. Napraw produkt poprzez naprawę lub zanurzenie.

Analiza procesu produktu

2.1 Proces produkcji

Proces produkcji części to: materiał przychodzący → topienie / odlewanie ciśnieniowe → przycinanie / czyszczenie → obróbka skrawaniem → czyszczenie → montaż.

2.2 Analiza defektów

Chociaż odlew skorupy ze stopu aluminium przedstawiony w tym artykule ma prostą konstrukcję, podczas procesu produkcyjnego często występują następujące wady produkcyjne:

- (1) Różnorodność: Różnica temperatur między metalem a formą, prędkość napełniania podczas wytapiania i wielkość ilości natrysku podczas procesu kulkowania nie są dobrze kontrolowane, co łatwo powoduje, że kolor odlewu staje się ciemny i czarny.

- (2) Wady porowatości: tego typu problemu nie da się całkowicie uniknąć w procesie produkcji odlewów ze stopów aluminium. Wymogiem kontrolnym dla problemu porowatości odlewu jest zapewnienie całkowitej wytrzymałości powłoki i konieczne jest zapewnienie, aby obszar krytyczny nie wytwarzał porowatości przekraczającej normę ASTME505 poziom 2. Dopuszczalny zakres średnic porów w odlewie wynosi ≤∉1.6 mm, szybkość porów powinna być kontrolowana w granicach 6.2%, a średnica porów na obrabianej powierzchni nie powinna być większa niż 2.0 mm.

W zakresie kontroli jakości produkcji kontrola wizualna odpowiada głównie za kontrolę wad wyglądu odlewów, a kontrola rentgenowska za kontrolę jakości wewnętrznej odlewów. Jednak w produkcji masowej, z punktu widzenia przyspieszenia tempa produkcji i kontroli kosztów produkcji, te dwie metody mają pewne wady. Dlatego proces odlewania ciśnieniowego stopu aluminium jest analizowany i odwoływany do CAE i innych technologii pomocniczych w celu poprawy jakości odlewów. Kontrola problemu odbywa się na etapie surowym.

2.3 Parametry procesu i dobór sprzętu

Zgodnie z charakterystyką strukturalną i wymaganiami produkcyjnymi odlewu, ciśnienie odlewania jest ustawione na 350T. Jak wynika z dotychczasowych doświadczeń produkcyjnych podobnych produktów, takich jak nieuzasadniona kombinacja form i niewłaściwy dobór parametrów procesu, podczas procesu odlewania pojawi się problem nadmiernej szybkości napełniania ciekłym metalem. , co skutkuje zablokowaniem wyładowania gazu we wnęce i ostatecznie tworzeniem wad jakościowych, takich jak pory lub nadmierne zanieczyszczenia tlenkowe w gotowym produkcie, co wpływa na szybkość przejścia odlewu.

Zgodnie z wymaganiami projektowymi odlewu grubość gęstej warstwy powierzchniowej cienkościennego odlewu powłoki wynosi tylko 0.8 mm. Jeśli zostanie odpowiednio przetworzony, struktura środka będzie luźna, co doprowadzi do zmniejszenia wydajności pocisku i odporności na ciśnienie. Dlatego podczas projektowania formy kołek pozycjonujący służy do koordynowania pozycjonowania, a objętość przetwarzania jest kontrolowana w granicach 0.5 mm. Oszczędza to czas obróbki i sprzyja poprawie nieodłącznej jakości odlewu.

2.3.1 Wybór programu formy

Zgodnie z wymaganiami projektowymi odlewu skorupy ze stopu aluminium przeprowadzono wirtualny projekt za pomocą oprogramowania AnyCast-ing i uzyskano trzy różne schematy projektowania wlotów. Poprzez porównanie ostatecznie określono kanał przepływowy z płynniejszym wypełnieniem przepływowym. Plan projektowy C dotyczy produkcji form i stwierdzono, że w rzeczywistej produkcji plan ten ma lepszy wpływ na poprawę wewnętrznych defektów odlewów skorupowych i zwiększenie wydajności skorupy.

2.3.2 Ustawienie temperatury topnienia

W połączeniu z masą konstrukcyjną płaszcza odlewniczego, do odlewania ciśnieniowego odlewów stosuje się maszynę do odlewania ciśnieniowego na zimno 350T, a temperaturę ustala się w zakresie 640 ℃ +/-20 ℃. Aby zapewnić stabilne ciśnienie procesu napełniania cieczą metalową, staraj się unikać przepływu turbulentnego, rozpryskiwania i innych problemów spowodowanych porywaniem żużla wtórnego utleniania lub erozją rdzenia, szybkość wzrostu ciśnienia jest ustawiona na 1.3 kPa/s.

2.3.3 Oczyszczanie cieczy stopowej

W celu poprawy jakości odlewów skorupowych ze stopu aluminium i zmniejszenia wpływu porów, otworów i wtrąceń żużla na wskaźnik kwalifikacji produktu, w procesie odlewania stosuje się etap wtórnego rafinacji, to znaczy stop jest rafinowany raz przed i po zwolnieniu pieca. Jednocześnie w dyszy pionowej stosuje się ekran filtra włóknistego, przy bramie poziomej stosuje się ekran filtra ceramicznego, a na końcu bramy poziomej i otworze szczeliny umieszcza się dwuwarstwowy ekran filtra włóknistego. trzykrotna filtracja w celu kontroli występowania wad żużlowych produktu. wskaźnik.

Rzeczywista sytuacja i efekt produkcji

Zgodnie z powyższym schematem i procesem, do kontroli w rzeczywistej produkcji wybrano losowo 6 próbek skorupy i stwierdzono, że schemat C ma lepszy wpływ na poprawę wad wewnętrznych odlewów skorupy i zwiększenie wydajności skorupy. Dzięki kontroli rentgenowskiej stwierdzono, że wskaźnik przejścia kontroli wewnętrznej osiągnął 100%; a następnie precyzyjny test toczenia wykazał, że wskaźnik porowatości obrabianej powierzchni osiągnął poziom 505 ASTM E2; poprzez test zgniatania niszczącego stwierdzono, że wszystkie próbki mogą osiągnąć Wytrzymują ciśnienie powyżej 25kN. Można zauważyć, że konstrukcja odlewu skorupy ze stopu aluminium i wybór procesu przedstawione w tym artykule są stosunkowo rozsądne i osiągnięto pewne efekty w kontrolowaniu jakości produktu.

Wnioski

Dzięki ciągłemu doskonaleniu nauki i technologii oraz powiązanych procesów proces odlewania ciśnieniowego części ze stopów aluminium jest stale ulepszany. Tradycyjny przebieg procesu pokrewnego jest długi, co nie sprzyja kontroli jakości w procesie odlewania. W celu zapewnienia poprawy jakości produkcji konieczne jest rozpoczęcie zarządzania jakością od etapu materiałowego. Proces produkcyjny i kluczowe technologie powyższych odlewów skorupowych ze stopów aluminium osiągnęły rozsądne i wykonalne standardy poprzez naukowy projekt i wybór programu, co dowodzi, że odpowiednie technologie i procesy mogą spełniać wymagania jakościowe produkcji masowej dla powiązanych produktów odlewniczych, a także weryfikować stop aluminium Rola technologii odlewania ciśnieniowego kluczowych części w poprawie ogólnej jakości powiązanych produktów.

Proszę zachować źródło i adres tego artykułu do przedruku:Analiza kluczowej technologii odlewania ciśnieniowego ze stopu aluminium

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone