Trzy kluczowe czynniki deformacji pleśni

Obecnie w produkcji form stosuje się nowe technologie, takie jak obróbka elektroerozyjna, szlifowanie kształtów, cięcie drutu itp., aby lepiej rozwiązywać problemy złożonej obróbki form i deformacji obróbki cieplnej. Jednak te nowe procesy nie były jeszcze szeroko stosowane ze względu na różne ograniczenia. Dlatego nadal bardzo ważnym zagadnieniem jest to, jak ograniczyć deformację formy po obróbce cieplnej.

Generalnie formy wymagają dużej precyzji. Po obróbce cieplnej jest niewygodny lub wręcz niemożliwy do przetworzenia i poprawienia. Dlatego po obróbce cieplnej, nawet jeśli struktura i wydajność osiągnęły wymagania, jeśli odkształcenie jest poza tolerancją, nadal zostanie złomowane, ponieważ nie można go uratować. Nie tylko wpływa na produkcję, ale także powoduje straty ekonomiczne.

Nie omówiono tutaj ogólnego prawa deformacji obróbki cieplnej. Poniżej znajduje się krótka analiza niektórych czynników wpływających na deformację formy.

Wpływ materiału formy na odkształcenia obróbki cieplnej

Wpływ materiałów na odkształcenia obróbki cieplnej obejmuje wpływ składu chemicznego stali oraz pierwotnej struktury.

Z punktu widzenia samego materiału na odkształcenie po obróbce cieplnej ma wpływ głównie wpływ składu na hartowność i punkt Ms.

Gdy węglowa stal narzędziowa jest hartowana wodą i olejem w normalnej temperaturze hartowania, duże naprężenie termiczne jest generowane powyżej punktu Ms; gdy jest schłodzony poniżej punktu Ms, austenit przekształca się w martenzyt, powodując naprężenia strukturalne, ale ze względu na słabą hartowność węglowej stali narzędziowej wartość naprężeń strukturalnych nie jest duża. Ponadto punkt widzenia pani nie jest wysoki. Kiedy zachodzi przemiana martenzytu, plastyczność stali jest już bardzo słaba, a odkształcenie plastyczne nie jest łatwe. Dzięki temu zachowane zostają charakterystyki odkształcenia spowodowane naprężeniami termicznymi, a gniazdo formy ma tendencję do kurczenia się. Jednakże, jeśli temperatura hartowania jest podwyższona (>850°C), naprężenie struktury może również odgrywać wiodącą rolę, a wnęka ma tendencję do rozszerzania się.

Podczas wykonywania form z niskostopowych stali narzędziowych, takich jak stal 9Mn2V, 9SiCr, CrWMn, GCr15, prawo odkształcenia podczas hartowania jest podobne do prawa dla stali narzędziowej węglowej, ale stopień odkształcenia jest mniejszy niż dla stali narzędziowej węglowej.

W przypadku niektórych stali wysokostopowych, takich jak stal Cr12MoV, ze względu na wysoką zawartość węgla i pierwiastków stopowych oraz niski punkt Ms, po hartowaniu występuje więcej austenitu szczątkowego, co ma znaczący wpływ na zwiększenie objętości spowodowane martenzytem. Dlatego odkształcenie po hartowaniu jest dość małe. Ogólnie rzecz biorąc, podczas hartowania za pomocą chłodzenia powietrzem, chłodzenia powietrzem i kąpieli w soli azotanowej, wnęka formy ma tendencję do nieznacznego rozszerzania się; jeśli temperatura hartowania jest zbyt wysoka, ilość austenitu szczątkowego wzrośnie. Wnęka może się również skurczyć.

Jeśli forma jest wykonana ze stali konstrukcyjnej węglowej (np. 45) lub ze stali konstrukcyjnej stopowej (np. 40Cr), ze względu na jej wysoki punkt Ms, gdy powierzchnia zaczyna przekształcać się w martenzyt, temperatura rdzenia jest jeszcze wyższa i granica plastyczności Jest niska i ma pewien stopień plastyczności. Chwilowe rozciągające naprężenie tkanki powierzchni rdzenia z łatwością przekracza granicę plastyczności rdzenia i wnęka ma tendencję do pęcznienia.

Pierwotna struktura stali również ma pewien wpływ na odkształcenia po hartowaniu. Wspomniana tutaj „pierwotna struktura stali” obejmuje poziom wtrąceń w stali, poziom struktury pasmowej, stopień segregacji składników, kierunkowość rozkładu wolnych węglików itp., a także różne struktury uzyskane dzięki różnym wstępnym obróbkom cieplnym (takim jak perlit, temperowany sorbit, temperowany troostite itp.). W przypadku stali matrycowej głównym czynnikiem jest segregacja węglików, kształt i rozkład węglików.

Szczególnie widoczny jest wpływ segregacji węglików w stali wysokowęglowej i wysokostopowej (takiej jak stal Cr12) na odkształcenia podczas hartowania. Ponieważ segregacja węglika powoduje niejednorodność składu stali po ogrzaniu do stanu austenitu, punkty Ms w różnych obszarach będą wysokie lub niskie. W tych samych warunkach chłodzenia najpierw zachodzi przemiana austenitu w martenzyt, a objętość właściwa przekształconego martenzytu zmienia się w zależności od zawartości węgla, a nawet niektóre regiony niskowęglowe i niskostopowe mogą nie mieć martenzytu (ale bainit, troostite itp.), z których wszystkie spowodują nierównomierne odkształcenie części po hartowaniu.

Różne formy dystrybucji węglika (rozproszone w postaci granulowanej lub włóknistej) mają różny wpływ na rozszerzanie i kurczenie się matrycy, co również wpływa na odkształcenie po obróbce cieplnej. Ogólnie wgłębienie rozszerza się wzdłuż kierunku włókien węglikowych i jest to bardziej oczywiste, podczas gdy kierunek prostopadły do włókna jest zmniejszony, ale nie jest znaczący. Niektóre fabryki wprowadziły w tym celu specjalne przepisy. Powierzchnia wnęki powinna być prostopadła do kierunku włókna węglikowego, aby zmniejszyć deformację wnęki. Gdy węglik jest ziarnisty Gdy jest równomiernie rozłożony, ubytek wykazuje równomierne rozszerzanie i kurczenie.

Ponadto pewien wpływ na odkształcenie ma również stan konstrukcji przed końcową obróbką cieplną. Na przykład pierwotna struktura kulistego perlitu ma mniejszą tendencję do deformacji po hartowaniu niż perlit łuszczący się. Dlatego formy o ścisłych wymaganiach odkształceniowych są często poddawane obróbce hartowniczej i odpuszczającej po obróbce zgrubnej, a następnie wykańczającej i końcowej obróbce cieplnej.

Wpływ geometrii formy na deformację

Wpływ geometrii formy na odkształcenia podczas obróbki cieplnej faktycznie działa poprzez naprężenia termiczne i naprężenia organizacyjne. Ponieważ kształt formy jest zróżnicowany, nadal trudno z niej podsumować dokładne prawo deformacji.

W przypadku form symetrycznych skłonność do deformacji wnęki można uwzględnić w zależności od rozmiaru wnęki, rozmiaru kształtu i wysokości. Gdy ścianka formy jest cienka, a wysokość niewielka, łatwiej jest przebić. W tej chwili możliwe jest, że wiodącą rolę odgrywa stres tkankowy. Dlatego ubytek często ma tendencję do pęcznienia. Wręcz przeciwnie, jeśli grubość i wysokość ścianki są duże, utwardzenie nie jest łatwe. W tym czasie stres termiczny może odgrywać wiodącą rolę. Dlatego wnęka często ma tendencję do kurczenia się. To, o czym tutaj wspomniano, jest ogólnym trendem. W praktyce produkcyjnej konieczne jest uwzględnienie specyficznego kształtu części, gatunku stali, procesu obróbki cieplnej itp. oraz ciągłe podsumowywanie doświadczeń poprzez praktykę. W rzeczywistej produkcji wymiary zewnętrzne formy często nie są głównymi wymiarami roboczymi, a odkształcenie można skorygować poprzez szlifowanie itp., więc powyższa analiza dotyczy trendu deformacji gniazda.

Odkształcenie form asymetrycznych jest również wynikiem połączonych efektów naprężeń termicznych i naprężeń tkankowych. Na przykład w przypadku cienkościennej i cienkościennej formy, ponieważ ścianka formy jest cienka, różnica temperatur między wnętrzem a zewnętrzem jest niewielka podczas hartowania, więc naprężenie termiczne jest niewielkie; ale łatwo go hartować, a naprężenie struktury jest duże, więc odkształcenie ma tendencję do rozszerzania wnęki.

Aby zmniejszyć deformację formy, dział obróbki cieplnej powinien współpracować z działem projektowania form w celu ulepszenia projektu formy, na przykład unikając struktur form o dużych różnicach w wielkości przekroju, symetrycznych kształtach form i dzielonych strukturach w przypadku złożonych formy.

Gdy nie można zmienić kształtu formy, w celu zmniejszenia deformacji można podjąć inne środki. Ogólnym rozważeniem tych środków jest poprawa warunków chłodzenia tak, aby każda część mogła być chłodzona równomiernie; ponadto różne obowiązkowe środki mogą być również wspomagane w celu ograniczenia deformacji po hartowaniu części. Na przykład dodawanie otworów procesowych jest miarą równomiernego chłodzenia każdej części, to znaczy otwieraniem otworów w niektórych częściach formy, tak aby każda część formy mogła być równomiernie chłodzona w celu zmniejszenia deformacji. Można go również owinąć azbestem na obrzeżu formy, który łatwo rozszerza się po hartowaniu, aby zwiększyć różnicę chłodzenia między otworem wewnętrznym a warstwą zewnętrzną i zmniejszyć wnękę. Utrzymywanie żeber lub żeber wzmacniających na formie jest kolejnym obowiązkowym środkiem zmniejszania deformacji. Nadaje się szczególnie do matryc z wgłębieniem pęczniejącym i matryc z wycięciem, które można łatwo rozszerzać lub kurczyć.

Wpływ procesu obróbki cieplnej na deformację formy

1. Wpływ prędkości ogrzewania

Ogólnie rzecz biorąc, podczas nagrzewania hartującego im większa prędkość nagrzewania, tym większe naprężenie termiczne generowane w formie, które może powodować deformację i pękanie formy. Szczególnie w przypadku stali stopowych i wysokostopowych, ze względu na ich słabą przewodność cieplną, należy zwrócić szczególną uwagę na wstępne podgrzewanie. W przypadku niektórych form wysokostopowych o skomplikowanych kształtach konieczne jest wykonanie kilku etapów wstępnego podgrzewania. Jednak w indywidualnych przypadkach szybkie nagrzewanie może czasami zmniejszyć deformację. W tym czasie nagrzewana jest tylko powierzchnia formy, podczas gdy środek pozostaje „zimny”, dzięki czemu naprężenia tkanki i naprężenia termiczne są odpowiednio zmniejszone, a odporność rdzenia na odkształcenia jest większa. , W ten sposób zmniejszenie deformacji hartowania, zgodnie z niektórymi doświadczeniami fabrycznymi, stosowane do rozwiązania deformacji podziałki otworów ma pewien efekt.

2. Wpływ temperatury ogrzewania

Temperatura nagrzewania hartującego wpływa na hartowność materiału, a jednocześnie wpływa na skład i wielkość ziarna austenitu.

- (1) Z punktu widzenia hartowności wysoka temperatura ogrzewania zwiększy naprężenie termiczne, ale jednocześnie zwiększy hartowność, więc naprężenie strukturalne również wzrasta i stopniowo dominuje. Np. W przypadku stali narzędziowych węglowych T8, T10, T12 itp. .. po hartowaniu w ogólnej temperaturze hartowania wewnętrzna średnica wykazuje tendencję do kurczenia się, ale jeśli temperatura hartowania zostanie zwiększona do ≥850°C, hartowność wzrasta i naprężenia strukturalne stopniowo stają się dominujące, więc średnica wewnętrzna może wykazywać tendencję pęcznieć.

- (2) Z punktu widzenia składu austenitu wzrost temperatury hartowania powoduje wzrost zawartości węgla austenitu i prostopadłości martenzytu po hartowaniu (wzrost objętości właściwej), co zwiększa objętość po hartowaniu.

- (3) Przy bliższym przyjrzeniu się wpływowi na punkt Ms, im wyższa temperatura hartowania, tym grubsze ziarna austenitu, co zwiększy skłonność części do deformacji i pękania.

Podsumowując, w przypadku wszystkich gatunków stali, zwłaszcza niektórych wysokowęglowych stali średnio- i wysokostopowych, temperatura hartowania w oczywisty sposób wpłynie na deformację formy podczas hartowania. Dlatego bardzo ważny jest prawidłowy dobór temperatury grzania hartowania.

Ogólnie rzecz biorąc, wybór zbyt wysokiej temperatury hartowania nie jest korzystny dla deformacji. Zakładając, że nie wpłynie to na wydajność, zawsze stosuje się niższą temperaturę ogrzewania. Jednak w przypadku niektórych gatunków stali z większą ilością austenitu szczątkowego po hartowaniu (takich jak Cr12MoV itp.) ilość austenitu szczątkowego można również regulować, regulując temperaturę ogrzewania w celu dostosowania odkształcenia formy.

3. Wpływ szybkości chłodzenia hartowania

Ogólnie rzecz biorąc, zwiększenie szybkości chłodzenia powyżej punktu Ms znacznie zwiększy naprężenie termiczne, w wyniku czego odkształcenie spowodowane naprężeniem termicznym ma tendencję do wzrostu; zwiększenie szybkości chłodzenia poniżej punktu Ms powoduje głównie tendencję do wzrostu deformacji spowodowanej naprężeniem tkanki.

Dla różnych gatunków stali, ze względu na różne wysokości punktów Ms, przy zastosowaniu tego samego medium hartowniczego, występują różne tendencje do deformacji. W przypadku tego samego gatunku stali, jeśli stosowane są różne media hartownicze, mają one również różne tendencje do deformacji ze względu na różne możliwości chłodzenia.

Na przykład punkt Ms węglowej stali narzędziowej jest stosunkowo niski, więc gdy stosuje się chłodzenie wodą, wpływ naprężeń termicznych ma tendencję do dominacji; gdy stosuje się chłodzenie, naprężenia strukturalne mogą dominować.

W rzeczywistej produkcji formy zwykle nie są w pełni hartowane podczas stopniowania lub stopniowania-odpuszczania, więc naprężenie termiczne jest często głównym efektem, który ma tendencję do kurczenia się gniazda. Ponieważ jednak naprężenie termiczne nie jest w tym czasie bardzo duże, całkowite odkształcenie jest zatem stosunkowo niewielkie. Jeśli stosuje się hartowanie w dwóch cieczach w wodzie z olejem lub hartowanie w oleju, wywołane naprężenie termiczne jest większe, a skurcz wnęki wzrośnie.

4. Wpływ temperatury odpuszczania

Wpływ temperatury odpuszczania na odkształcenia spowodowany jest głównie przekształceniem konstrukcji podczas procesu odpuszczania. Jeżeli podczas procesu odpuszczania wystąpi zjawisko „hartowania wtórnego”, austenit szczątkowy jest przekształcany w martenzyt, a objętość właściwa wytworzonego martenzytu jest większa niż austenitu szczątkowego, co spowoduje rozszerzenie wnęki formy; W przypadku niektórych wysokostopowych stali narzędziowych, takich jak Cr12MoV, stosuje się hartowanie w wysokiej temperaturze, aby jako główny wymóg wymagana była czerwona twardość. W przypadku wielokrotnego odpuszczania objętość zwiększa się raz za każdym razem, gdy wykonywane jest odpuszczanie.

W przypadku odpuszczania w innych regionach temperaturowych objętość właściwa zmniejsza się z powodu przekształcenia martenzytu hartowanego w martenzyt odpuszczany (lub odpuszczany sorbit, odpuszczany troostyt itp.), a zatem wnęka ma tendencję do kurczenia się.

Ponadto podczas odpuszczania na odkształcenie wpływa również rozluźnienie naprężeń szczątkowych w formie. Po hartowaniu formy, jeśli powierzchnia znajduje się w stanie naprężenia rozciągającego, rozmiar zwiększy się po odpuszczaniu; wręcz przeciwnie, jeśli powierzchnia znajduje się w stanie naprężenia ściskającego, skurczy się. Ale z dwóch efektów transformacji organizacyjnej i rozluźnienia stresu ten pierwszy jest głównym.

Proszę zachować źródło i adres tego artykułu do przedruku: Trzy kluczowe czynniki deformacji pleśni

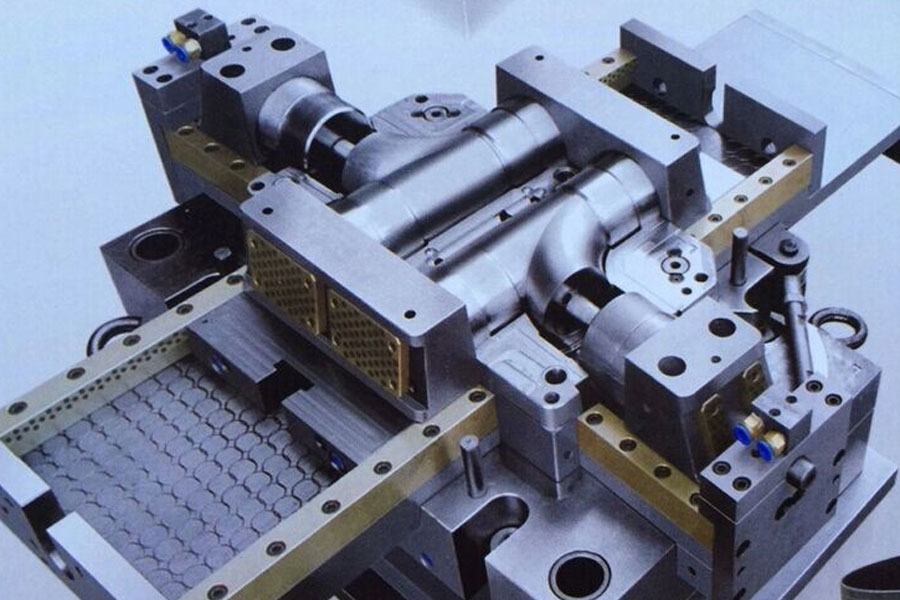

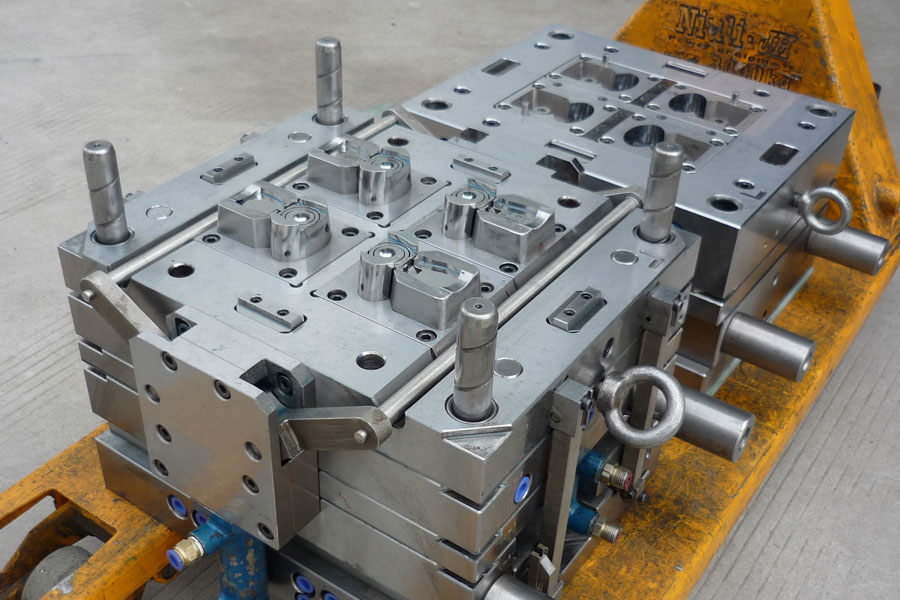

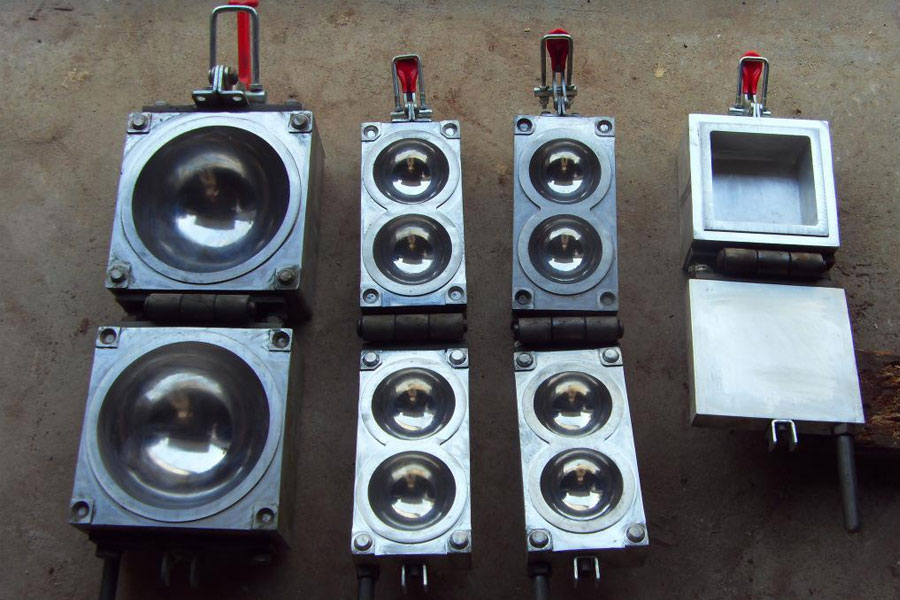

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone