Zarządzanie stopami aluminium i materiałami pomocniczymi w produkcji odlewów ciśnieniowych

Główne zarządzanie materiałami

1. Kontrola wejścia wlewków ze stopu aluminium

Ze względu na zawartość gazu i wymagania dotyczące twardego punktu stopu aluminium, zakłady produkujące wlewki aluminiowe muszą wykonywać dobrą pracę w zakresie rafinacji, odgazowania i usuwania żużla, aby zapobiec dziedziczeniu wad, takich jak wysoka zawartość gazu i wiele zanieczyszczeń we wlewkach aluminiowych, do matrycy. odlewanie ciekłego aluminium. Po wejściu sztabki ze stopu aluminium do fabryki, pierwszym krokiem jest sprawdzenie wyglądu. Powierzchnia wlewka aluminiowego musi być gładka, wolna od chropowatości, wolna od plam olejowych, pleśni i zgorzeliny tlenkowej, a struktura pękania wlewka ze stopu aluminium jest cienka i gęsta. Nie powinno być poważnej segregacji, kurczenia się lub kurczenia. Żużel i inkluzje. Pobieranie próbek ze składu każdej partii i liczby wytopu w celu upewnienia się, że stosowany skład stopu jest kwalifikowany. W produkcji produktów o specjalnych wymaganiach należy dodać inne elementy testowe. Na przykład przy wytwarzaniu wyrobów z wymaganiami dotyczącymi właściwości mechanicznych, gdy wlewek ze stopu aluminium jest dostarczany do produkcji, wymagane jest przedłożenie pręta do próby rozciągania dla każdego pieca; przy wytwarzaniu wyrobów o wymaganiach dotyczących szczelności należy zwiększyć stopień nakłucia wlewka ze stopu aluminium. Wykryć

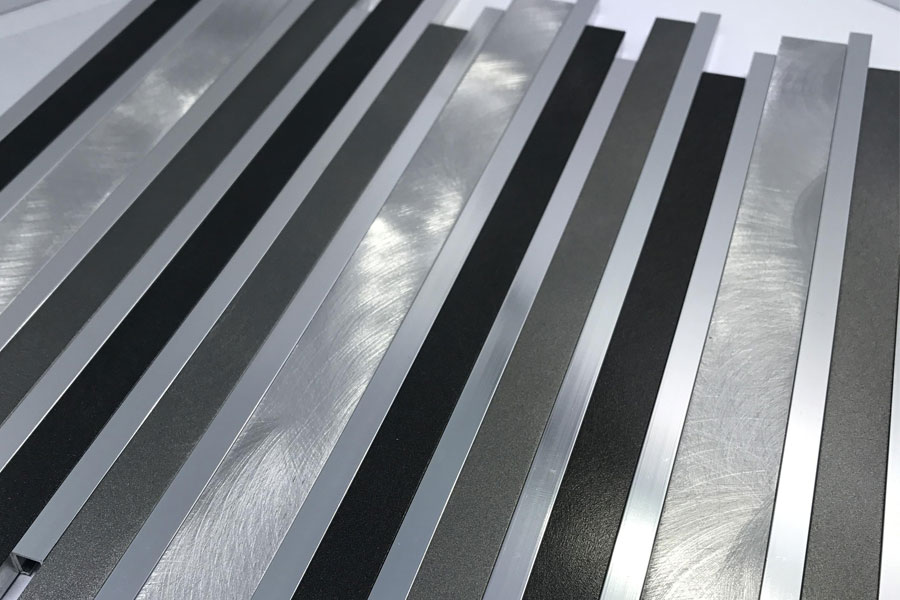

Rodzaje stopów aluminium stosowanych w rzeczywistej produkcji często nie ograniczają się do jednego gatunku, a wymagania dotyczące składu chemicznego każdego gatunku stopu aluminium są zupełnie inne. Główne pierwiastki w jednym gatunku stopu znajdują się w innym gatunku stopu. Może być uważany za zanieczyszczenie. W przypadku współistnienia wielu gatunków konieczne jest wyraźne wizualne rozróżnienie stopów każdego gatunku, aby zapobiec występowaniu mieszania podczas użytkowania. Ogólną miarą jest jasne i jednolite określenie koloru wyglądu stopów aluminium różnych marek i różnych producentów oraz przechowywanie różnych materiałów w różnych miejscach po ich dotarciu do fabryki.

2. Kontrola procesu topienia stopu aluminium

Praktyka produkcyjna pokazuje, że poprawa jakości stopionego stopu jest kluczowym czynnikiem w poprawie jakości odlewów ciśnieniowych. Dlatego gospodarka surowcowa powinna być ściśle kontrolowana, aby niewykwalifikowanych surowców nie trafiały do warsztatu ani nie były wprowadzane do produkcji. Ściśle działać zgodnie ze standardami wymaganymi przez proces topienia stopów i wzmocnić zarządzanie różnymi surowcami (nowe materiały, materiały z recyklingu i materiały pomocnicze).

Proces wytapiania stopów aluminium musi mieć jasne przepisy dotyczące temperatury topnienia, czasu wytopu i proporcji materiałów ponownie dopalanych, zwłaszcza materiały ponownie dopalane powinny być ściśle klasyfikowane i zarządzane, nie należy ich mieszać. Materiał z recyklingu powinien być czysty i wolny od oleju, rdzy, mułu, wilgoci i wkładek. Zanieczyszczenia olejowe w materiale z recyklingu mogą być ponownie stopione przez producenta wlewków aluminiowych i nie mogą być bezpośrednio włożone do pieca do topienia w celu wykorzystania; w przypadku rozproszonych bloków aluminiowych należy je przesiać, a kurz, piasek i inne zanieczyszczenia wewnątrz można usunąć. Zastosowanie: Tam, gdzie roztopione aluminium jest używane do ponownego nagrzewania, stosunek środka rafinacyjnego i odżużlacza jest większy niż w przypadku, gdy do topienia stosuje się tylko wlewek ze stopu aluminium. Przy produkcji w warunkach atmosferycznych o wysokiej wilgotności względnej udział materiału z recyklingu nie powinien przekraczać 30%, a przy suchej pogodzie materiał z recyklingu można odpowiednio zwiększyć, ale nie powinien przekraczać 40%.

Żużel i odgazowanie roztopionego aluminium po wytopie powinny być przeprowadzane w odpowiednim czasie, a odpowiednie parametry powinny być rejestrowane zgodnie z wymaganiami. W scentralizowanym procesie topienia należy przetestować skład chemiczny każdego naczynia z płynem aluminiowym, aby upewnić się, że skład chemiczny produktu jest kwalifikowany podczas procesu topienia. Ponadto należy unikać długotrwałego wytapiania, w przeciwnym razie zawartość wodoru w ciekłym stopie aluminium wzrośnie, co wpłynie na wytrzymałość i szczelność odlewanego produktu. Generalnie nie przekracza 4h od topienia do odlewania ciśnieniowego.

Zarządzanie materiałami pomocniczymi

1. Kontrola środka antyadhezyjnego

Zastosowanie środka antyadhezyjnego może płynnie wypełniać płynnym metalem, ułatwiać formowanie, zapobiegać przywieraniu formy, sprawiać, że odlewy uzyskują jasną, gładką i płaską jakość powierzchni i mają duży wpływ na rytm produkcji, powierzchnię odlewu i jakość wewnętrzną. Jednocześnie może chronić formę, zapobiegać erozji ciekłego metalu o wysokiej temperaturze na powierzchni formy, zmniejszać przewodność cieplną i temperaturę formy oraz przedłużyć żywotność formy. Otwarcie formy sprzyja płynnemu wyrzucaniu odlewu, a także odgrywa ważną rolę w zmniejszaniu tarcia i zużycia stempla, pręta wyrzutnika i części ruchomych. Sterowanie środkiem antyadhezyjnym obejmuje nie tylko wybór i stosunek samego środka antyadhezyjnego, ale także zarządzanie natryskiwaniem i suszeniem środka antyadhezyjnego przez operatora. Ogólnie rzecz biorąc, wybór środka antyadhezyjnego ma następujące wymagania.

- Charakteryzuje się dobrą smarownością w wysokiej temperaturze i niską temperaturą parowania. Woda w środku antyadhezyjnym może szybko ulatniać się w temperaturze 100-150°C.

- Nie działa korozyjnie na formy odlewnicze i części odlewane ciśnieniowo i ma stabilną wydajność. Środek antyadhezyjny nie powinien zbyt szybko ulatniać się i gęstnieć w powietrzu.

- W wysokiej temperaturze nie będzie wytrącał się szkodliwy gaz, a na powierzchni wnęki odlewniczej nie wystąpią zanieczyszczenia.

Obecnie natryskiwanie środka antyadhezyjnego jest głównie operacją ręczną, a rozsądna operacja natryskiwania jest ważnym czynnikiem zapewniającym jakość odlewu, żywotność formy odlewniczej i wydajność produkcji. Czas natryskiwania środka ułatwiającego wyjmowanie z formy również zmienia się wraz z wydajnością wyjmowania z formy, stosunkiem rozcieńczenia, różnymi kształtami odlewu ciśnieniowego i różnymi temperaturami form dla różnych rodzajów środków ułatwiających wyjmowanie z formy. Środek antyadhezyjny jest natryskiwany z pistoletu natryskowego na powierzchnię formy, aby skondensować się w folię ochronną. To zajmuje dużo czasu. Gdy proces nie jest zakończony, przeprowadzana jest operacja odlewania, która często jest podstawową przyczyną luźnych wad odlewu. Zgodnie z przepisami dotyczącymi procesu odlewania ciśnieniowego należy przyjąć rozsądny zakres czasu natryskiwania dla innego rodzaju środka antyadhezyjnego i różnych stosunków rozcieńczenia. Odlewnicy muszą rozumieć znaczenie górnych i dolnych granic parametrów procesu oraz trendu wpływu regulacji i dokonywać odpowiednich regulacji w zależności od stanu powierzchni produkowanych odlewów ciśnieniowych.

Stosując środki antyadhezyjne na bazie wody, należy ściśle kontrolować proporcje środków antyadhezyjnych. Jeśli stosunek środka antyadhezyjnego do wody jest zbyt gruby, na powierzchni formy utworzy się grubszy film, a na powierzchni formy będzie się powoli gromadził środek antyadhezyjny. Wilgoć w środku antyadhezyjnym nie może zostać całkowicie odprowadzona i powstanie gaz, który spowoduje powstanie odlewu ciśnieniowego. Pogarsza się zwartość wewnętrzna. Jeśli stosunek środka antyadhezyjnego do wody jest zbyt mały, efekt nie zostanie osiągnięty, a odlewane części będą cierpieć z powodu naprężeń i przywierania do formy.

Dlatego w kontroli jakości w warsztacie odlewniczym zarządzanie środkiem antyadhezyjnym ma większy wpływ na jakość części odlewanych ciśnieniowo. Konieczne jest wzmocnienie zarządzania w tym obszarze, np. wyznaczenie specjalnej osoby odpowiedzialnej za proporcje środka antyadhezyjnego oraz jasne określenie różnych rodzajów różnych Proporcji środka antyadhezyjnego i wody w procesie produkcji odlewów ciśnieniowych produkty są określane i określane ilościowo zgodnie z procesem przygotowania środka antyadhezyjnego. Podczas oprysku operator musi przeprowadzić ścisłe szkolenie w zakresie oprysku, a działanie musi być przeprowadzone zgodnie z wymaganiami i specyfikacjami, a nie wolno opryskiwać więcej, mniej oprysku lub pominąć oprysk.

2. Zarządzanie olejem do dziurkowania

Obecnie większość zastosowań oleju smarującego stempel na bazie oleju lub smarowania cząsteczkowego, bez względu na formę smarowania stempla, po tym, jak płyn aluminiowy dostanie się do beczki, musi zostać całkowicie spalony w krótkim czasie, a pozostałość musi zostać rozprowadzona na górnej warstwie stopu płynu, aby wpływ oleju wykrojnikowego na produkt nie był zbyt duży. W przeciwnym razie gaz powstały w wyniku spalania i pozostałości po spaleniu dostaną się do produktu, a wynik można sobie wyobrazić.

Prostym sposobem sprawdzenia oleju do stempli jest obserwacja koloru uchwytu materiału na formie. Generalnie grubość uchwytu materiału wynosi od 1/3 do 1/4 średnicy stempla, a długość czernienia oleju stempla nie powinna przekraczać 3 grubości uchwytu materiału. /5; Jednocześnie nie powinno być widocznego zaczernienia na końcu uchwytu materiału (czyli zbyt dużej ilości pozostałości proszku grafitowego). W przeciwnym razie po przetworzeniu produktu wady, takie jak pory, nieuchronnie wzrosną.

W procesie produkcyjnym powinniśmy również przez cały czas zwracać uwagę na stan pracy urządzenia do smarowania stempli. Jeśli smar zostanie natryśnięty za dużo lub za mało, będzie to miało negatywny wpływ na żywotność komory ciśnieniowej i stempla oraz jakość odlewu ciśnieniowego. Regulując ilość użytego smaru, należy wziąć pod uwagę zarówno smarowność stempla, jak i możliwość odkształcenia formy. Zwłaszcza w przypadku stosowania smarowania cząsteczkowego, bez względu na to, jak granulki wosku są używane w formie do odlewania ciśnieniowego, wystąpi problem ulatniania się materii organicznej. Jeśli duża ilość lotnej materii organicznej nie może być dobrze odprowadzona, będzie to miało duży wpływ na generowanie porów w części odlewniczej.

3. Zarządzanie stemplem

Stempel i komora ciśnieniowa stanowią układ współzależny. W normalnych warunkach żywotność komory ciśnieniowej może sięgać 2 do 3 lat, a żywotność stempla jest krótka, jedna zmiana, a długa żywotność może sięgać ponad 10,000 XNUMX razy. Różnica w długości życia spowoduje wahania jakości produktu i znaczne zmiany kosztów produkcji. Dlatego dobre zarządzanie stemplami może nie tylko ustabilizować jakość części odlewanych ciśnieniowo, ale także znacznie obniżyć koszty produkcji odlewania ciśnieniowego.

- Projekt wielkości stempla. W normalnych warunkach pomiędzy stemplem a komorą ciśnieniową musi być pewien prześwit. Praktyka pokazuje, że idealna szczelina wynosi około 0.1 mm. Podczas wtrysku, jeśli szczelina jest zbyt duża, płyn ze stopu aluminium może dostać się do szczeliny i nastąpi wyciek płynu aluminiowego i dym, co pogorszy zużycie stempla i skróci żywotność stempla; jeśli szczelina jest zbyt mała, stempel przesunie się w trakcie procesu Występuje zakleszczenie, prędkość stempla nie może osiągnąć prędkości określonej przez proces, czas napełniania formy jest wydłużony, a problemy z jakością odlewu części się zwiększają. Dlatego przetwarzanie i wytwarzanie stempla musi odbywać się ściśle według rysunku, aby ostatecznie kontrolować krytyczną szczelinę, przedłużyć żywotność stempla i zapewnić jakość produktu.

- Chłodzenie stempla Ponieważ proces odlewania ciśnieniowego określa, że temperatura stempla stale się zmienia, wraz ze zmianą temperatury zmienia się również szczelina między stemplem a komorą ciśnieniową. Zmiany te wpływają nie tylko na żywotność stempla, ale również na stabilność procesu wtrysku podczas procesu odlewania ciśnieniowego. Aby zachować idealną szczelinę, konieczne jest schłodzenie stempla. W konstrukcji uważa się, że tłok jest w pełni chłodzony przez rdzeń wodny pręta wtryskowego, a ciepło stempla jest maksymalnie odbierane, a idealna szczelina między stemplem a komorą ciśnieniową może być zachowana stabilny. Środki te pomagają zapewnić stabilność procesu wtrysku każdej formy oraz stabilność jakości wyrobów odlewniczych. Praktyka wykazała, że system wtrysku z dobrym chłodzeniem stempla może znacznie wydłużyć żywotność stempla, zapewniając jednocześnie stabilność procesu wtrysku. Jednak konieczne jest wykonanie dobrej pracy uszczelnienia obiegu wody chłodzącej stempla i strzeżenie się wycieku wody chłodzącej spowodowanego słabym uszczelnieniem pomiędzy stemplem a prętem wtryskowym. Jeśli nie zostanie zwrócona dostateczna uwaga na wyciek wody chłodzącej, będzie to miało poważny wpływ na produkt. Szczelność powietrzna.

4. Zarządzanie tyglem

Stosowanie tygli jest bardzo ważne w przypadku odlewania ciśnieniowego stopów aluminium, zwłaszcza w przypadku tygli żeliwnych. Jeżeli tygle nie mogą być eksploatowane ściśle według specyfikacji tygla, zawartość Fe w składzie stopu aluminium w późniejszym procesie produkcyjnym może przekroczyć normę. Z naszego doświadczenia wynika, że jeśli tygiel żeliwny może być szczotkowany farbą tyglową ściśle zgodnie z wymogami użytkowania nowej doniczki i szczotkowany co 3 dni podczas użytkowania, to w zasadzie wzrost zawartości Fe podczas całej matrycy- proces produkcji odlewów nie przekroczy 0.2% (są to dane statystyczne firmy na przestrzeni lat, mogą występować pewne różnice między różnymi firmami). Przy założeniu kontroli przychodzącej kontroli wlewków ze stopów aluminium może w pełni zagwarantować, że skład stopowy produkowanych odlewów ciśnieniowych spełnia wymagania norm. Chociaż nie ma obawy o zwiększenie zawartości żelaza w tyglach grafitowych, należy również zwrócić na to uwagę. Proces suszenia przy pierwszym użyciu tygli grafitowych musi być ściśle realizowany. Operacje te będą miały wpływ na żywotność tygli grafitowych w przyszłości i nie zostały dobrze podgrzane. Znacznie wpłynie to na żywotność tygla grafitowego. Wysoka cena każdego tygla grafitowego wpłynie na koszt produkcji odlewania ciśnieniowego.

Wnioski

Wśród pięciu głównych elementów zarządzania jakością, w powyższym omówiono głównie kwestie „materiałów” i „ludzi”. Przy zarządzaniu surowcami i materiałami pomocniczymi należy dobrze prowadzić szkolenie i zarządzanie personelem, a poziom techniczny pracowników odlewni wymaga dalszego podnoszenia. Aby skutecznie rozwiązywać problemy jakościowe w produkcji odlewów ciśnieniowych, zastosuj ideę całkowitego zarządzania jakością do kontroli jakości warsztatu odlewniczego i wykorzystaj systematyczną wiedzę z teorii produkcji odlewów ciśnieniowych do kierowania produkcją, która z pewnością poprawi możliwości kontroli jakości w warsztacie odlewniczym na nowy poziom. .

Proszę zachować źródło i adres tego artykułu do przedruku: Zarządzanie stopami aluminium i materiałami pomocniczymi w produkcji odlewów ciśnieniowych

Minghe Casting Company zajmuje się produkcją i dostarczaniem wysokiej jakości i wysokiej jakości części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone