Trzy rodzaje schematów wytapiania i odlewania żeliwa sferoidalnego

Piasek z żywicy furanowej jest powszechnie stosowany jako materiał do formowania odlewów z żeliwa sferoidalnego na dużą skalę produkowanych w Chinach. Produkowany jest w jednym kawałku, o dużej masie odlewniczej i złożonej strukturze. Ma wysokie wymagania dotyczące jakości i wykonania odlewów. W procesie wytapiania często pojawiają się pewne wady odlewnicze, zwłaszcza wady skurczowe. Spowoduje to złomowanie odlewu i spowoduje duże straty ekonomiczne, zwłaszcza materiał QT400-18AR, który ma wysokie wymagania dotyczące wytrzymałości, wysokiego wydłużenia i udarności.

Zapewniając właściwości mechaniczne tak grubych i dużych elementów, nie jest łatwo uniknąć defektów pływania i skurczu grafitu. Projektując przykładowe eksperymenty, aparatura analityczna Elkem została wykorzystana do zbadania wpływu składu chemicznego i temperatury zalewania na pływanie grafitu, skurcz i inne defekty próbki stałej o grubości ścianki 180mm. Jest on następnie stosowany do produkcji grubościennych elementów z żeliwa sferoidalnego w celu uzyskania odlewów dobrej jakości.

Sprzęt i materiały są przygotowane do samodzielnego użycia surówki o wysokiej czystości, czystego złomu o niskiej zawartości manganu, środka sferoidyzującego o wysokiej zawartości magnezu, modyfikatora 75 # FeSi; Elkem niskomagnezowy środek sferoidyzujący, modyfikator; 1.5 tony pieca do topienia średniej częstotliwości, 500 kg worek sferoidyzujący, 500 kg kadzi pośredniej. Analizator termiczny Elkem EPIC, analizator węgla i siarki, spektrometr. Rozmiar litego drewnianego modelu próbki wynosi 600 mm × 400 mm × 180 mm, a proces jest produkowany próbnie. Grubość ścianki 180mm służy do pokrycia grubych i dużych wyrobów z żeliwa sferoidalnego produkowanych przez firmę. Jest dość reprezentatywny. Wyposażony jest w system wlewu i wlewu i przyjmuje zasyp dolny o masie 500kg.

Plan wytapiania i odlewania jest zaprojektowany tak, aby używać 1.5t pieca do wytapiania średniej częstotliwości do topienia 1.5t stopionego żelaza, 500 kg za każdym razem sferoidyzując inokulację i zalewanie 1 pudełka małych próbek do badań. Łącznie do 3 pieca wlano 1 pudełka z próbkami. Różne schematy wytapiania i nalewania są zaprojektowane w następujący sposób:

Stosunek opłat w pierwszym schemacie:

85% surówki, 15% złomu stali niskomanganowej; kontrola składu chemicznego: zastosuj sferoidyzujący plan leczenia inokulacji: po pierwsze, 500 kg żelaza jest dostarczane do kadzi pośredniej, a 1.3-1.5% wysokomagnezowy środek sferoidyzujący, 0.3-0.4% modyfikator i modyfikator są osadzone w worku sferoidyzującym 0.8% środek pokrywający, odwrócony worek do sferoidyzacji. Po zakończeniu procesu sferoidyzacji wewnętrzna powierzchnia worka jest wlewana do przepływowego modyfikatora i całkowicie rozbijana, a następnie próbka jest analizowana i testowana za pomocą instrumentu EPIC. W woreczku sferoidyzującym osadza się 1.2% środka sferoidyzującego Elkem, 0.8-1.0% środka pokrywającego i 0.4% stłuczki szklanej, a żelazo jest bezpośrednio wyładowywane do woreczka sferoidyzującego, jednocześnie dodając 0.5% modyfikator Elkem. Po zakończeniu sferoidyzacji, kolejny inokulant Elkem posypany na powierzchnię zostanie pobrany i przeanalizowany za pomocą instrumentu EPIC.

W woreczku sferoidyzującym osadza się 1.2% środka sferoidyzującego Elkem, 0.8-1.0% środka pokrywającego i 0.4% stłuczki szklanej, a żelazo jest bezpośrednio wyładowywane do woreczka sferoidyzującego, jednocześnie dodając 0.5% modyfikator Elkem. Po zakończeniu sferoidyzacji, kolejny inokulant Elkem posypany na powierzchnię zostanie pobrany i przeanalizowany za pomocą instrumentu EPIC.

Stosunek wsadu drugiego schematu: 65% surówki, 35% złomu niskomanganowego; kontrola składu chemicznego:

| C | Si | Mn | P | S | Cu | |

| Pierwszy piec | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 |

Przyjęcie planu leczenia sferoidyzującego inokulacji: skierować 500 kg żelaza do kadzi pośredniej, osadzony 1.2% elkem sferoidalny, 0.8-1.0% środek pokrywający i 0.4% stłuczka szklana w worku sferoidyzującym oraz skierować żelazo do worka sferoidalnego. Dodaj 0.5% modyfikatora Elkem. Po zakończeniu procesu sferoidyzacji, umieścić modyfikator przepływowy Elkem na wewnętrznej powierzchni woreczka, rozbić go całkowicie i użyć przyrządu EPIC do pobierania próbek do analizy i testowania.

500 kg żelaza można wbić bezpośrednio do kadzi pośredniej, a 0.95% niskomagnezowego środka sferoidyzującego Elkem, 0.65% środka pokrywającego Elkem, 0.2% złomu stalowego i 0.1% odżużlacza jest osadzonych w worku sferoidyzującym, a żelazo można stukać bezpośrednio do pakietu sferoidyzującego. Po zakończeniu sferoidyzacji, kolejny inokulant Elkem jest spryskiwany na powierzchnię, całkowicie rozbity, a próbka jest analizowana i testowana za pomocą instrumentu EPIC. Bezpośrednio dotknij 500 kg żelaza do kadzi pośredniej, a worek sferoidyzujący jest osadzony za pomocą 1.2% brodawki Elkem, 0.3% środka pokrywającego, 0.2% modyfikatora Elkem, 0.5% złomu stalowego i 0.1% środka do usuwania żużla, bezpośrednio z żelaza do worka sferoidyzującego, oraz w tym samym czasie nałożyć 0.35% modyfikatora Elkem.

Po zakończeniu sferoidyzacji, kolejny inokulant Elkem jest posypywany na powierzchnię, całkowicie rozbity, a próbka jest analizowana i testowana za pomocą instrumentu EPIC. Trzeci plan to stosunek wsadu: 65% surówki, 35% złomu; kontrola składu chemicznego:

| C | Si | Mn | P | S | Cu | |

| Pierwszy piec | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 |

Przyjęto plan sferoidyzacji inokulacji: 500 kg żelaza jest bezpośrednio spuszczane do kadzi pośredniej, 1.2% niskomagnezowego środka sferoidyzującego Elkem, 0.8% środka pokrywającego i 0.1% odżużlacza jest osadzane w worku sferoidyzującym, a żelazo jest spuszczane bezpośrednio do worek sferoidyzujący. Jednocześnie wprowadzono do niego 0.55% modyfikatora Elkem. Po zakończeniu procesu sferoidyzacji, na wewnętrzną powierzchnię worka, który uległ całkowitemu zniszczeniu, nałożono inokulant przepływowy Elkem, a próbki poddano analizie i badaniu instrumentem EPIC. Bezpośrednio wbić 500 kg żelaza do kadzi pośredniej, zatopionego 1.2% niskomagnezowego środka sferoidyzującego Elkem, 0.8% środka pokrywającego Elkem i 0.1% odżużlacza w worku sferoidyzującym, bezpośrednio wbijając żelazo do worka sferoidyzującego, a jednocześnie zainwestować 0.55 % modyfikatora Elkem. Po zakończeniu sferoidyzacji, kolejny inokulant Elkem posypany na powierzchnię jest całkowicie rozbity, a próbka jest analizowana i testowana za pomocą instrumentu EPIC. Bezpośrednio wbić 500 kg żelaza do kadzi pośredniej i wstępnie osadzić 1.2% niskomagnezowego środka sferoidyzującego Elkem, 0.3% środka kryjącego, 0.2% modyfikatora Elkem i 0.1% odżużlacza w worku sferoidyzującym, bezpośrednio dobijając żelazo do opakowania sferoidyzującego w 0.35% modyfikatora Elkem. Po zakończeniu sferoidyzacji, posypany na powierzchnię modyfikator Elkem jest całkowicie rozbijany, a próbka jest analizowana i testowana za pomocą instrumentu EPIC. Eksperymentalne metody wykrywania i metody analizy Zawartość węgla i siarki w stopionym żelazie jest wykrywana za pomocą detektora węgla i siarki, a zawartość stopów takich jak P, Mn i Cu jest wykrywana za pomocą analizatora widma; Krzywa chłodzenia różnych składów chemicznych przed piecem jest wykrywana przez sprzęt Elkem EPIC. Na przykład LET (temperatura przejścia w fazę cieczy), CE (rzeczywisty ekwiwalent węgla), G1, G2 i G3 mają różne wartości przedziałów. Wyniki badań i dyskusja Wyniki i omówienie pierwszego schematu:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | 0.007 | 0.14 | |

| 1-2 | 3.45 | 1.90 | 0.18 | 0.010 | 0.14 | |

| 1-3 | 3.30 | 2.61 | 0.18 | 0.013 | 0.14 |

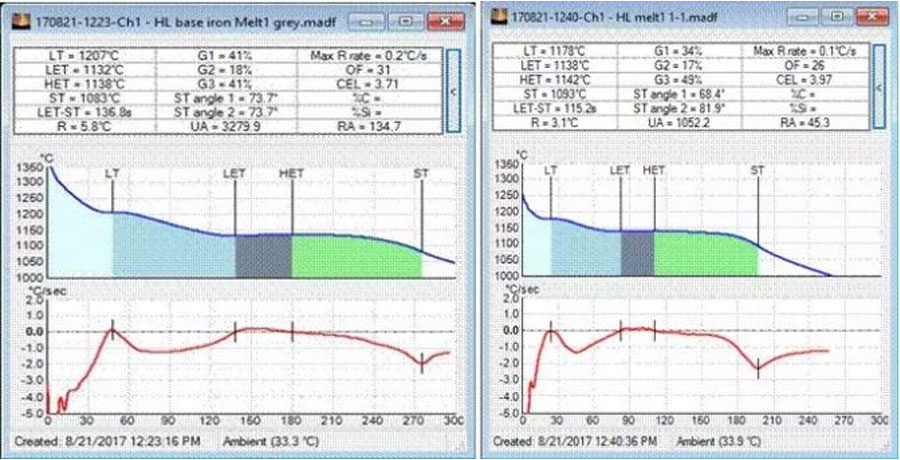

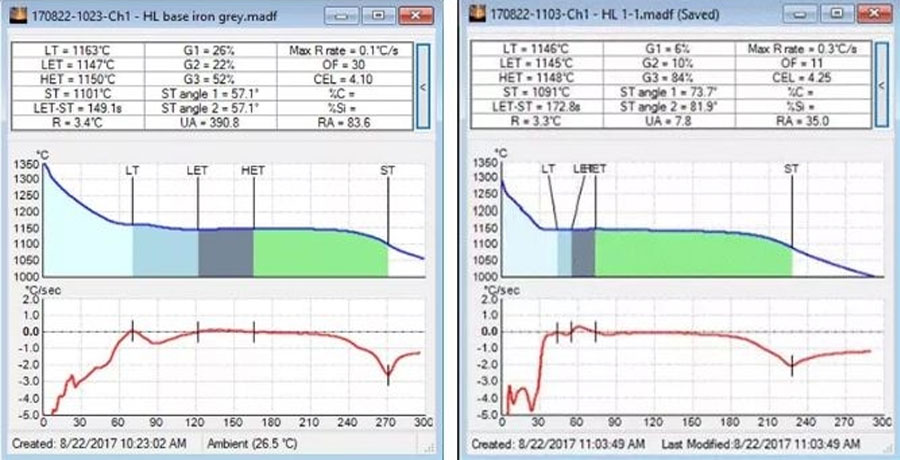

Zgodnie z różnymi metodami przetwarzania wykryte obrazy EPIC są następujące:

Krzywa 1: Krzywa oryginalnej próbki stopionego popiołu żelaznego z pierwszego pieca

Krzywa 2: Krzywa wynikowa pierwszego programu pieca A

Krzywa 3: krzywa wynikowa pierwszego schematu pieca B krzywa 4: krzywa wynikowa pierwszego schematu pieca C

- ①Z krzywych 1 i 2 widać, że wartość LET pierwszego schematu A pieca wzrasta po procesie sferoidyzacji, co wskazuje, że jego faza ciekła wzrasta liniowa temperatura, ale przedział G1 jest nadal stosunkowo duży i wynosi 34%, a LET -ST czas wytrącania grafitu wynosi 115 sekund. W połączeniu z jego składem chemicznym wiadomo, że jego równoważnik węgla jest najwyższy spośród trzech roztworów w pierwszym piecu.

- ②Z krzywych 1 i 3 widzimy, że wartość LET wzrasta od 1132 do 1146°C, interwał G1 wynosi 36%, a czas wytrącania grafitu LET-ST wynosi 129 sekund. W połączeniu z jego składem chemicznym wiemy, że jego ekwiwalent węgla jest pierwszym Najniższym z trzech wariantów w jednym piecu.

- ③Z krzywych 1 i 4 widzimy, że gdy wartość LET wzrasta z 1132 do 1140, przedział G1 wynosi 32%. Czas strącania grafitu LET-ST wynosi 139 sekund, a jego skład chemiczny ekwiwalentem węgla jest wartością średnią spośród trzech schematów pierwszego pieca.

- ④ Im wyższa wartość LET, tym wyższy potencjał zarodkowania gorącego metalu, tym mniejsza skłonność odlewów do białych ust w tych samych warunkach i tym więcej kulek grafitu; wartość LET-ST to czas opadu grafitu. W procesie produkcji grubych i dużych części zazwyczaj wymaga się, aby ta wartość była wyższa. Im większy, tym lepiej, oznacza to, że grafit wytrąca się podczas całego procesu krzepnięcia, co jest korzystne dla wykorzystania efektu samorozprężania grafitu w celu zrównoważenia częściowego skurczu; przedział G1 jest przedziałem wytrącania austenitu w stopionym żelazie. Im większe G1, tym większa skłonność do skurczu porowatości żelaza. Istnieją dwa aspekty, które wpływają na wartość G1. Z jednej strony jest to efekt zaszczepiania i zdolność zarodkowania roztopionego żelaza, az drugiej strony ekwiwalent węglowy roztopionego żelaza. Gdy równoważnik węgla jest taki sam, im lepszy efekt inokulacji, tym niższa wartość G1 i mniejsza tendencja do kurczenia.

- ⑤ Dlatego wydaje się, że w pierwszym piecu po obróbce roztopionego żelaza najlepsza jest opcja C, druga B, a najgorsza A.

Wyniki i omówienie drugiej opcji

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | 0.007 | - | |

| 2-2 | 3.66 | 2.39 | 0.19 | 0.005 | - | |

| 2-3 | 3.46 | 2.65 | 0.18 | 0.005 | - |

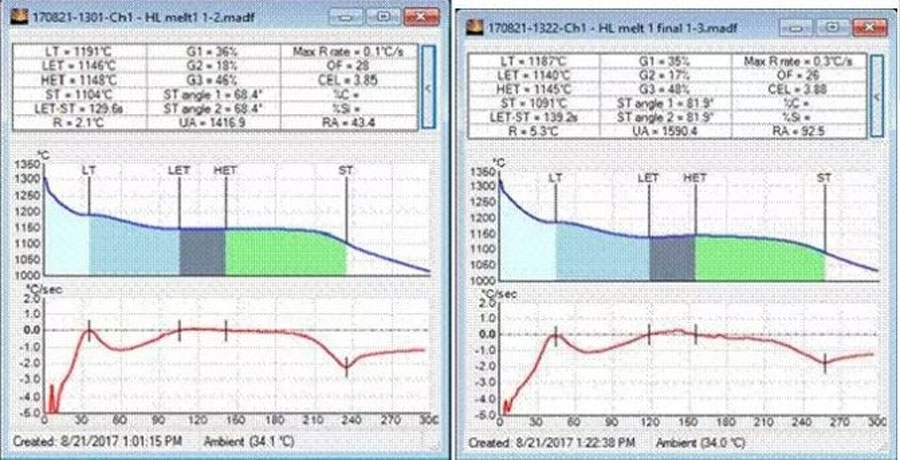

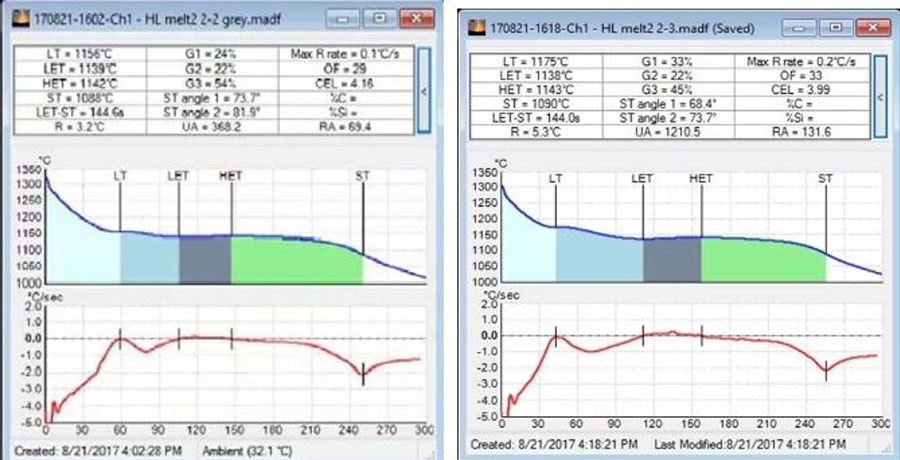

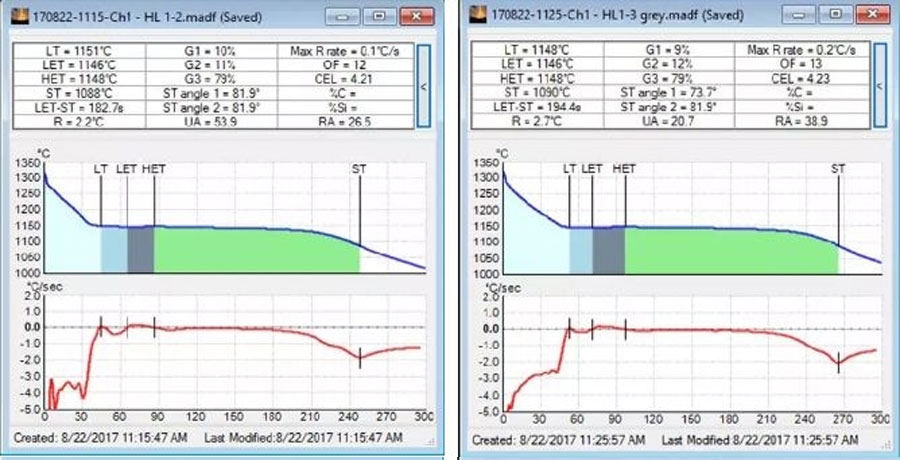

Zgodnie z różnymi metodami przetwarzania wykryte obrazy EPIC są następujące:

Krzywa 5: Krzywa oryginalnej próbki roztopionego popiołu żelaznego z drugiego pieca

Krzywa 6: Krzywa wynikowa drugiego programu pieca A

Krzywa 7: Krzywa wynikowa drugiego programu pieca B

Krzywa 8: Krzywa wynikowa drugiego programu pieca C

- ①Z krzywej 5 i krzywej 6 widać, że wartość LET jest zmniejszona z 1149 do 1141°C, interwał G1 wynosi 20%, a czas wytrącania grafitu LET-ST wynosi 146 sekund. W połączeniu z jego składem chemicznym wiadomo, że jego ekwiwalentem węglowym jest drugi piec. Najwyższy z trzech programów. Po analizie, niższa wartość LET oryginalnej krzywej dziury po popiele stopionego żelaza była spowodowana dodatkiem żelazokrzemu i grafityzującego nawęglacza, co skutkowało silną, natychmiastową zdolnością zarodkowania stopionego żelaza.

- ②Z krzywej 5 i krzywej 7 widać, że wartość LET jest zmniejszona z 1149 do 1139°C, interwał G1 wynosi 24%, a czas wytrącania grafitu LET-ST wynosi 146 sekund. W połączeniu z jego składem chemicznym wiadomo, że jego ekwiwalentem węglowym jest drugi piec. Środek trzech programów. Powód spadku LET jest taki sam jak powyżej.

- ③Z krzywej 5 i krzywej 8 widać, że wartość LET jest zmniejszona z 1149 do 1138°C, interwał G1 wynosi 33%, a czas wytrącania grafitu LET-ST wynosi 144 sekundy. W połączeniu z jego składem chemicznym wiadomo, że jego ekwiwalentem węglowym jest drugi piec. Najniższa z trzech opcji.

- ④Ogólnie rzecz biorąc, drugi plan A z najsilniejszą zdolnością do zarodkowania ma wyższą wartość LET, najmniejszą tendencję do kurczenia ma również drugi plan A, a wartość G1 jest najmniejsza. Pokazuje, że wzrost wartości CE może zmniejszyć tendencję do skurczu i zwiększyć zdolność zarodkowania.

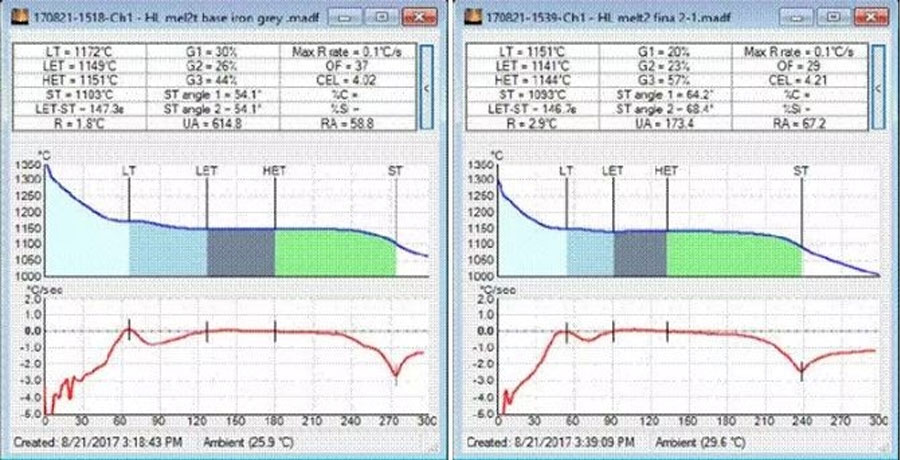

Wyniki i omówienie trzeciej opcji

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | 0.008 | - | |

| 3-2 | 3.76 | 2.45 | 0.24 | 0.009 | - | |

| 3-3 | 3.78 | 2.37 | 0.24 | 0.008 | - |

Krzywa 9: krzywa trzeciego pieca oryginalnej próbki roztopionego popiołu żelaznego z ust

Krzywa 10: Krzywa wynikowa trzeciego programu pieca A

Krzywa 11: Krzywa wynikowa trzeciego planu pieca B

Krzywa 12: Krzywa wynikowa trzeciego planu pieca C

- ①Z krzywej 9 i krzywej 10 widać, że wartość LET jest zmniejszona z 1147 do 1145℃, wartość G1 wynosi 6%, grafit LET-ST Czas wytrącania wynosi 172.8 sekundy, w połączeniu z jego składem chemicznym, wiadomo że jego równoważnik węgla jest najniższy spośród trzech schematów trzeciego pieca.

- ②Z krzywej 9 i krzywej 11 widać, że wartość LET spada z 1147 do 1146°C, wartość G1 wynosi 10%, a czas wytrącania grafitu LET-ST wynosi 182.7 sekundy. W połączeniu z jego składem chemicznym wiadomo, że jego ekwiwalentem węgla jest trzeci piec. Najwyższy z trzech programów.

- ③Z krzywej 9 i krzywej 10 widać, że wartość LET jest zmniejszona z 1147 do 1146°C, wartość G1 wynosi 9%, a czas wytrącania grafitu LET-ST wynosi 194.4 sekundy. W połączeniu z jego składem chemicznym wiadomo, że jego ekwiwalentem węgla jest trzeci piec. Środek trzech programów.

- ④Całkowita wartość G1 trzeciej opcji jest stosunkowo niska, co wskazuje, że stopione żelazo wytopione tą opcją ma najmniejszą tendencję do kurczenia się. Ogólnie rzecz biorąc, różnica między stopionym żelazem z trzech kadzi nie jest duża. Relatywnie rzecz biorąc, trzeci wariant pieca A ma najlepszy efekt. Wnioskiem z badania próbki jest zastosowanie odpowiedniej wartości równoważnika węgla w celu dostosowania stosunku wsadu przez roztopione żelazo pierwszego i drugiego pieca.

Wartość LET pierwotnego stopionego żelaza drugiego pieca jest wyższa niż pierwszego pieca, a wartość G1 jest mniejsza niż pierwszego pieca. Poprzez regulację wsadu drugiego i trzeciego pieca, zastąpienie czystego złomu niskomanganowego stalą kawałkową, wartość LET jest zbliżona, a wartość G1 po nawęglaniu ulega znacznemu zmniejszeniu. Dlatego zwiększenie zawartości węgla może poprawić zdolność zarodkowania pierwotnego stopionego żelaza i zmniejszyć.

Tendencja do kurczenia się nieznacznie zmienia w zależności od rodzaju złomu. Prawidłowy proces zaszczepiania metodą sferoidyzacji uzyskuje się porównując plan A pierwszego pieca z planem B i planem C. Własny fabryczny środek sferoidyzujący i modyfikator przyjmują istniejącą metodę obróbki, a tendencja do skurczu i zdolność do zarodkowania stopionego żelaza są lepsze. Słaby; Według drugiego planu A, planu B i planu C, gdy dawka środka sferoidyzującego wynosi 1.2%, a dawka modyfikatora 0.5, efekt obróbki jest najlepszy, a różnica między wkładem wstępnie osadzonym i gwintowanym nie jest duża; zaliczony Porównując schematy trzeciego pieca A, B i C, nie ma oczywistej różnicy w skutkach trzech schematów uzdatniania.

Przyczyną zmiany jest wartość CE pierwotnego stopionego żelaza. Krótko mówiąc, przy wysokiej wartości CE (C3.7-3.9, Si2.1-2.4), przy użyciu modyfikatora sferoidalnego Elkem, dawkowanie modyfikatora sferoidalnego 1.2%, modyfikatora Elkem 0.5% i modyfikatora przepływu może uzyskać wysoki kształt Stopione żelazo o zdolnościach jądrowych i niska tendencja do skurczu ułatwia uzyskanie odlewów z żeliwa sferoidalnego spełniających wymagania jakościowe. Wnioski aplikacyjne dla produkcji Wykorzystać przykładowe wnioski z badań do produkcji grubościennych części z żeliwa sferoidalnego. Plan jest następujący: masa topnienia 20t, stosunek wsadu surówki 65%, złom stalowy 35%, modyfikator Elkem 1.2%, modyfikator Elkem 0.5% + z modyfikatorem Flow, oryginalne stopione żelazo C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S<0.02, do produkcji, weź pręt testowy odlewania przymocowany do odlewu do testowania, rozczłonkuj i obserwuj korpus odlewu. Po rozbiorze skontrolowano powierzchnię obróbki i po obróbce nie stwierdzono wad pływania i skurczu grafitu, a program zakończył się sukcesem.

Sumować

- 1. Grubościenne części z żeliwa sferoidalnego są trudne do kontrolowania w produkcji żeliwa sferoidalnego. Charakteryzują się dużą grubością ścianek, powolnym chłodzeniem, zawartością Mg i innych pierwiastków oraz dużą tendencją do skurczu. Defekty i braki podczas produkcji są łatwe do wystąpienia, powodując straty ekonomiczne. Szczególnie dla odlewów gatunku QT400-18AR, jego wymagania eksploatacyjne: wytrzymałość na rozciąganie Rm≥390; granica plastyczności Re≥240; wydłużenie A≥18; średnia wartość wpływu KV2≥14, minimalna wartość wpływu KV2≥11, wymagania wyższe.

- 2. Poprzez test procesu małej próbki, próbka do wylewania małej próbki jest testowana pod kątem różnych składników chemicznych i różnych metod obróbki inokulacji sferoidyzacyjnej. Urządzenie Elkem EPIC wykrywa skłonność do skurczu roztopionego żelaza, określa odpowiedni skład chemiczny oraz właściwą metodę obróbki inokulacji sferoidalnej i może otrzymać roztopione żelazo o najmniejszej tendencji do skurczu.

- 3. Zastosuj dane uzyskane z testu procesu na małej próbce do rzeczywistej produkcji, aby stworzyć jasny i stabilny plan produkcji dla produkcji grubościennych części z żeliwa sferoidalnego. Poprzez kontrolę dołączonej belki testowej odlewania i obserwację anatomicznych powierzchni, ustala się, że plan jest skuteczny i odlew jest wykonany. Jakość jest dobra i spełnia wymagania jakościowe.

Proszę zachować źródło i adres tego artykułu do przedruku: Trzy rodzaje schematów wytapiania i odlewania żeliwa sferoidalnego

Minhe Firma odlewnicza są dedykowane do produkcji i zapewniania wysokiej jakości i wysokiej wydajności części odlewniczych (zakres części odlewanych z metalu obejmuje głównie) Cienkościenne odlewanie ciśnieniowe,Odlewanie pod ciśnieniem z komory gorącej,Odlewanie matrycowe w zimnej komorze), Usługa okrągła (usługa odlewania ciśnieniowego,Obróbka CNC,Produkcja form, Obróbka powierzchni). Wszelkie niestandardowe odlewanie ciśnieniowe z aluminium, odlewanie ciśnieniowe magnezu lub znalu / cynku oraz inne wymagania dotyczące odlewów są mile widziane, aby się z nami skontaktować.

Pod kontrolą ISO9001 i TS 16949, wszystkie procesy są przeprowadzane przez setki zaawansowanych maszyn do odlewania ciśnieniowego, maszyn 5-osiowych i innych urządzeń, od blasterów po pralki Ultra Sonic. Minghe ma nie tylko zaawansowany sprzęt, ale także profesjonalny zespół doświadczonych inżynierów, operatorów i inspektorów, aby zrealizować projekt klienta.

Producent kontraktowy odlewów ciśnieniowych. Możliwości obejmują odlewanie ciśnieniowe aluminium w zimnej komorze od 0.15 funta. do 6 funtów, szybka zmiana konfiguracji i obróbka. Usługi o wartości dodanej obejmują polerowanie, wibrowanie, gratowanie, śrutowanie, malowanie, powlekanie, powlekanie, montaż i oprzyrządowanie. Obrabiane materiały obejmują stopy takie jak 360, 380, 383 i 413.

Pomoc w projektowaniu odlewów cynkowych/równoległe usługi inżynieryjne. Zleceniodawca precyzyjnych odlewów cynkowych. Można wytwarzać miniaturowe odlewy, odlewy ciśnieniowe wysokociśnieniowe, odlewy wielopłytkowe, konwencjonalne odlewy formowe, odlewy jednostkowe i niezależne oraz odlewy z uszczelnieniem gniazdowym. Odlewy mogą być produkowane w długościach i szerokościach do 24 cali z tolerancją +/- 0.0005 cala.

Certyfikowany ISO 9001: 2015 producent odlewanego magnezu, Możliwości obejmują odlewanie ciśnieniowe magnezu do 200 ton gorącej komory i 3000 ton zimnej komory, projektowanie oprzyrządowania, polerowanie, formowanie, obróbka skrawaniem, malowanie proszkowe i płynne, pełna kontrola jakości z możliwościami CMM , montaż, pakowanie i dostawa.

Certyfikat ITAF16949. Dodatkowa usługa odlewania obejmuje casting inwestycyjny,odlewanie piaskowe,Odlewanie grawitacyjne, Utracone odlewanie pianki,Odlewanie odśrodkowe,Odlewanie próżniowe,Trwałe odlewanie form,.Możliwości obejmują EDI, pomoc inżynierską, modelowanie bryłowe i przetwarzanie wtórne.

Przemysł odlewniczy Części Studia przypadków dla: samochodów, rowerów, samolotów, instrumentów muzycznych, jednostek pływających, urządzeń optycznych, czujników, modeli, urządzeń elektronicznych, obudów, zegarów, maszyn, silników, mebli, biżuterii, przyrządów, telekomunikacji, oświetlenia, urządzeń medycznych, urządzeń fotograficznych, Roboty, rzeźby, sprzęt dźwiękowy, sprzęt sportowy, narzędzia, zabawki i inne.

W czym możemy Ci pomóc dalej?

∇ Przejdź do strony głównej dla Odlewanie ciśnieniowe Chiny

→Części odlewnicze-Dowiedz się, co zrobiliśmy.

→Powiązane wskazówki dotyczące Usługi odlewania ciśnieniowego

By Producent odlewów ciśnieniowych Minghe |Kategorie: Przydatne artykuły |Materiał tagi: Odlewanie aluminium, Odlew cynkowy, Odlewanie magnezu, Casting tytanu, Odlewanie ze stali nierdzewnej, Odlew mosiężny,Odlew z brązu,Przesyłanie wideo,Historia firmy,Odlew aluminiowy |Komentarze wyłączone